13.5. Чтение и деталирование сборочных чертежей

Прочесть сборочный чертеж, значит, выяснить назначение данного изделия, устройство и принцип его работы, представить форму и размеры изделия в целом и каждой детали в отдельности, разобраться во взаимном расположении деталей и способах их соединения между собой и т. д.

- Ознакомиться с содержанием основной надписи, помещенной в правом нижнем углу чертежа, установить по надписи наименование изделия, номер чертежа, масштаб, массу конструкции, проектирующую организацию.

- Ознакомиться с назначением и принципом работы изображенного изделия по комплекту конструкторских документов, прилагаемых к чертежу, и, в частности, по пояснительной записке и техническим условиям.

- Изучить изображения, имеющиеся на сборочном чертеже, то есть выяснить расположение вида спереди (главного вида); установить число основных, дополнительных и местных видов, в которых выполнен чертеж, определить, какие применены на чертеже разрезы (простые или сложные); установить для каждого разреза направление секущих плоскостей; отметить наличие сечений, выносных элементов и пр.

- Ознакомиться с содержанием спецификации данного изделия; установить наименование каждой детали и материал, из которого её изготавливают; последовательно найти каждую деталь на чертеже на всех видах, разрезах и сечениях; по найденным изображениям определить геометрическую форму и конструктивные особенности детали. Выяснению формы каждой детали способствует то, что во всех разрезах и сечениях одна и та же деталь заштрихована с одинаковым наклоном и частотой штриховки.

- Установить характер соединения отдельных деталей. Для неразъемных соединений (сварных, клепаных, паяных и др.) определить каждый элемент соединения (например, каждый отдельный сварной шов). Для разъемных соединений выявить все крепежные детали, входящие в соединение. Для подвижных деталей следует установить процесс их перемещения при работе механизма (взаимодействие деталей). Hеобxодимо установить, какие поверхности деталей являются сопрягаемыми, и по каким размерам поверхностей осуществляется соединение деталей. По сборочному чертежу определяют и посадку деталей, гарантирующую их взаимодействие в изделии.

- Установить, какие подвижные поверхности деталей смазываются, и как эта смазка осуществляется.

- Установить порядок сборки и разборки изделия, при этом следует выделить стандартные детали, на которые не составляют рабочие чертежи.

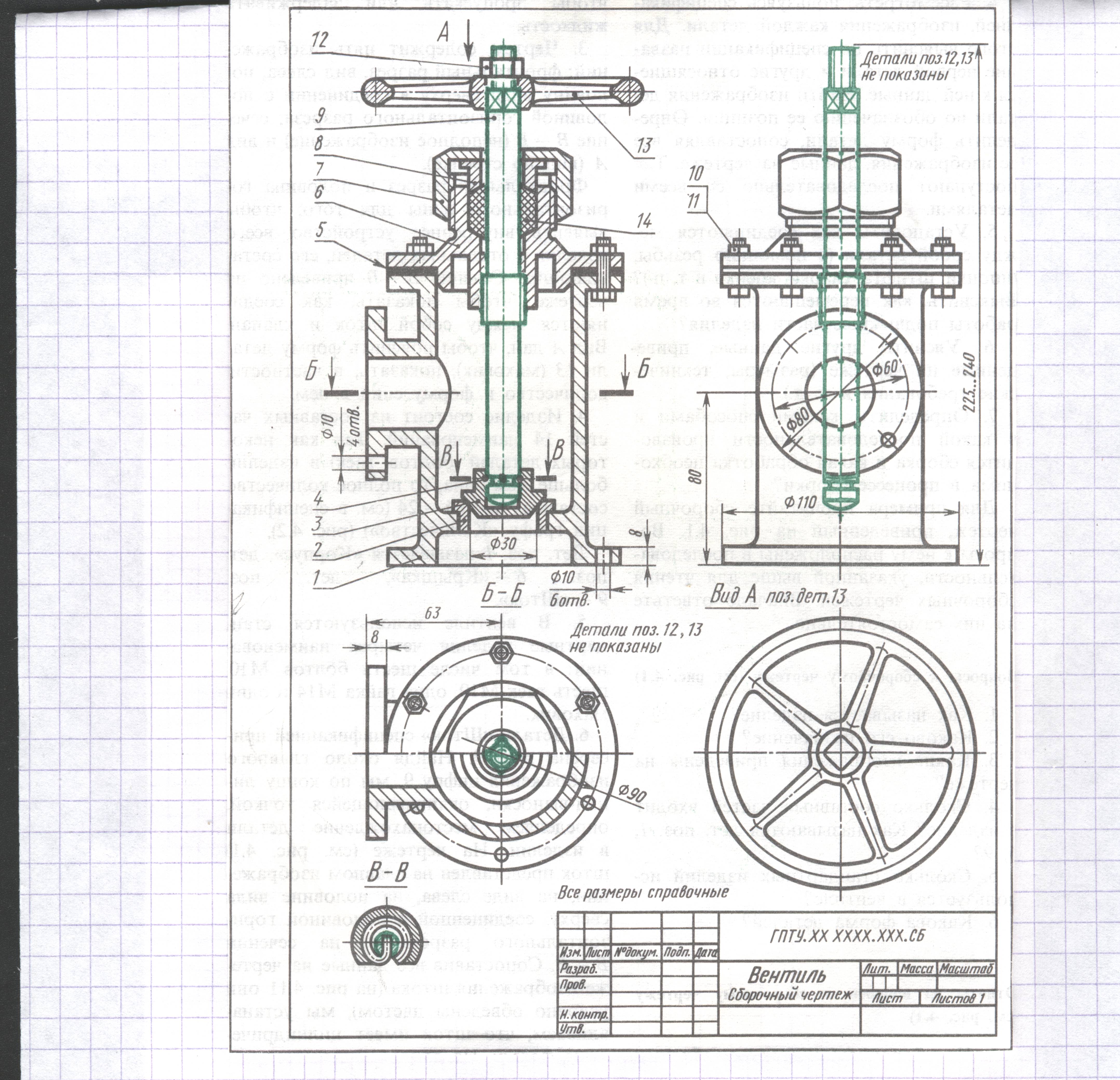

Рассмотрим порядок чтения сборочного чертежа на примере (рисунок 13.14).

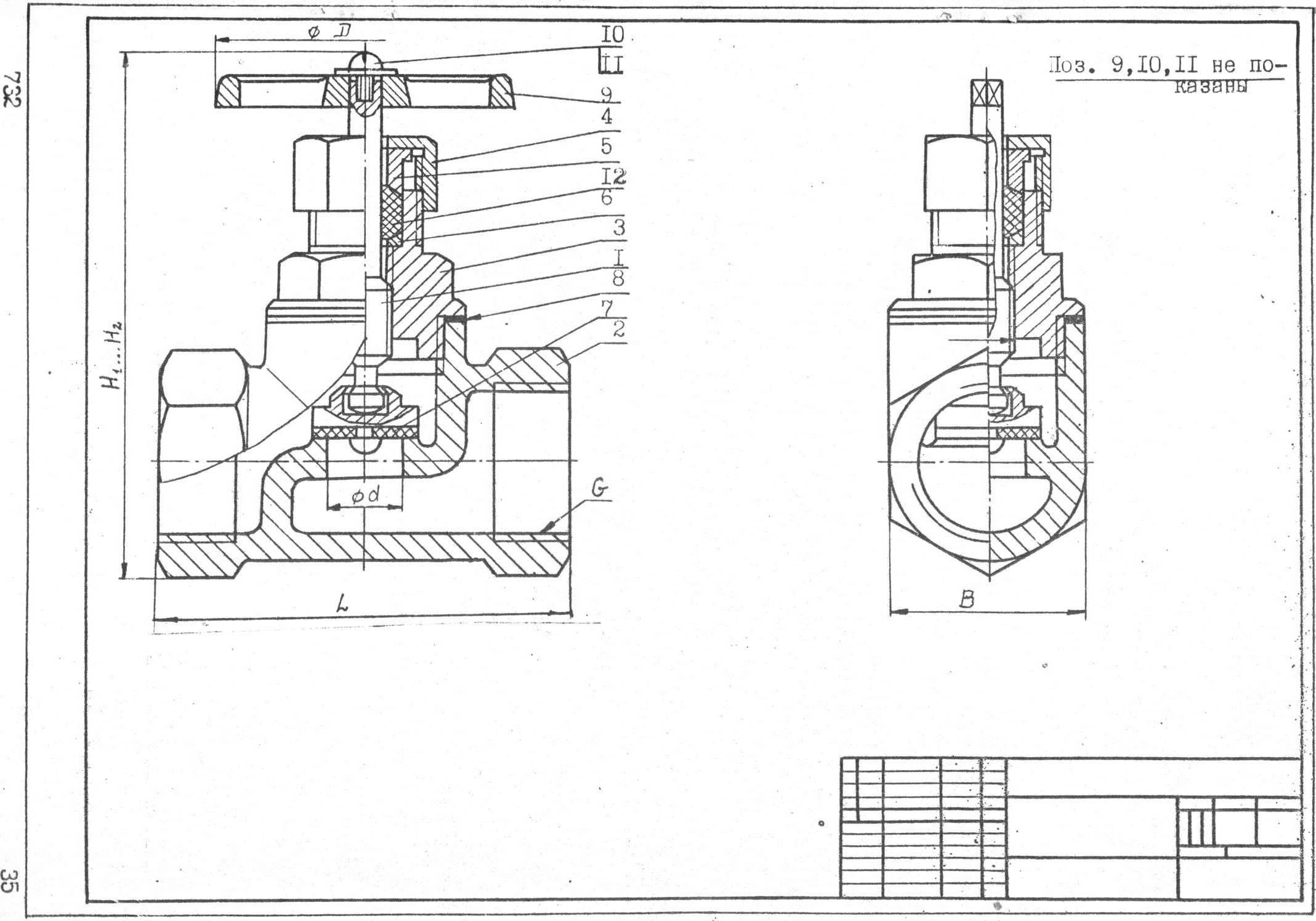

Из основной надписи видим, что на чертеже в масштабе 1:1 изображен кран сливной.

Из описания, которое обычно прилагается к сборочным чертежам, имеющим учебное назначение, можно узнать, что сливной кран монтируется на конце трубопровода и служит для слива жидкости. Затвор крана конической формы называется пробкой. Сливные краны устанавливают там, где требуется быстрое получение большого количества жидкости (газа), так как для полного открытия крана достаточно повернуть пробку на угол 90°.

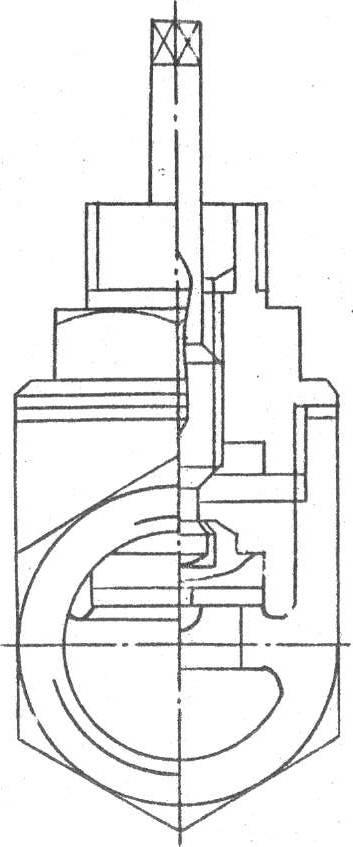

Сборочный чертёж сливного крана представлен в трёх изображениях. На месте главного вида (вида спереди) выполнен полный фронтальный разрез плоскостью, проходящей через ось симметрии изделия. Этот разрез и помогает выявить внутреннее расположение деталей.

Пробка 2 крышкой 3 прижата втулкой 5 к уплотнительной поверхности корпуса 1. Крышка 3 и втулка 5 обеспечивают необходимую плотность прилегания пробки 2 к внутренней поверхности корпуса 1. Чтобы обеспечить герметичность, коническая поверхность пробки 2 притирается к внутренней стенке корпуса 1, а уплотнение пробки обеспечивает сальник 9. На хвостовик пробки круглого сечения надета рукоятка 4, с помощью которой пробка вращается вокруг оси, перпендикулярной направлению движения потока жидкости. При сливе жидкости рукоятку 4 устанавливают вдоль трубопровода. Слив происходит через колено 6. Уплотнение соединения колена 6 с корпусом 1 производится при помощи прокладки 7, а крышки 3 с корпусом 1 - прокладкой 8.

Рисунок 13.14 - Сборочный чертёж крана сливного

На виде сверху, помимо показа наружной конфигурации вентиля, дано наложенное сечение рукоятки 4.

На виде слева показан внешний вид ряда деталей вентиля, в частности, форма корпуса 1 и крышки 3.

На чертеже показаны габаритные размеры 175, 125, 46 мм, присоединительный размер М 18, установочные размеры □30 и Æ5 мм.

После того, как чертёж бегло прочитан, приступают к его деталированию - процессу выполнения рабочих чертежей деталей по чертежу сборочной единицы.

Перед началом работы по деталированию отмечают в спецификации все оригинальные детали, так как стандартизованные, нормализованные и покупные детали должны быть исключены из процесса деталирования. Рекомендуется начинать с изображения простых деталей, что отвечает педагогическому требованию: от простого к сложному.

Последовательность выполнения чертежа каждой детали следующая:

- B спецификации находят наименование изображаемой детали, материал, из которого она изготовлена.

- Haxoдят деталь на всех изображениях сборочного чертежа и изучают её внешнюю и внутреннюю форму. Определяют её габаритные размеры.

- Выбирают главное изображение детали в соответствии с требованиями госта 2.305-68. главным изображением может быть вид, разрез или сочетание вида с разрезом. Положение главного изображения детали на рабочем чертеже может и не соответствовать ее положению на главном виде сборочного чертежа. Следует учитывать, что детали, обрабатываемые обточкой и расточкой (оси, втулки, валы, штоки, фланцы и пр.), изображают на главном виде, как правило, горизонтально, то есть в том положении, в каком они обрабатываются на токарном станке.

- Намечают необходимое количество изображений (видов, разрезов, сечений, выносных элементов), исходя из требований стандарта о том, что количество изображений должно быть минимальным, но достаточным для полного представления о форме и размерах детали. Количество и характер изображений детали на рабочем чертеже могут соответствовать и не соответствовать числу изображений на сборочном чертеже.

- Выбирают масштаб изображения детали в соответствии с гостом 2.302-68. при деталировании не обязательно придерживаться одного и того же масштаба для всех деталей. Мелкие или сложные по форме детали выполняют в более крупном масштабе.

- Выбирают формат, необходимый для выполнения рабочего чертежа в соответствии с гостом 2.301-68. Как правило, рекомендуемый формат приводится в спецификации изделия. Если необходимо, то используют не только основные, но и дополнительные форматы.

- Вычерчивают изображение детали и оформляют чертеж в соответствии с требованиями госта 2.109-73, согласно которому на чертежах сборочных единиц, как правило, применяются упрощённые или условные изображения некоторых элементов деталей, а некоторые элементы совсем не изображают, если это не влияет на чтение чертежа. То есть на рабочем чертеже должны найти отражение и те элементы детали, которые на сборочном либо совсем не изображены, либо изображены упрощенно.

K таким элементам относятся:

а) литейные и штамповочные уклоны, конусности, скругления;

б) проточки, канавки для выхода резьбонарезающего инструмента;

в) внешние и внутренние фаски;

г) галтели, переходы и т. п.

размеры этих элементов конструкции берут не по сборочному чертежу, а из специальных стандартов.

Некоторые технологические операции выполняют в процессе сборки изделия, например: расклепывание, развальцовывание, запрессовку, сверление при сборке и др. Ha сборочном чертеже или в технических условиях обычно эти операции оговариваются. При выполнении рабочего чертежа деталь следует изображать в том виде, в каком она поступает на сборку, то есть до выполнения тех технологических, операций, о которых речь шла выше.

- Проставляют на рабочем чертеже размеры, помня о том, что количество размеров должно быть минимальным, но достаточным для определения величины изображённой детали и её элементов. размеры, указанные на сборочном чертеже, могут и не соответствовать масштабу, отмеченному в основной надписи. Это объясняется условиями тиражирования чертежей. Поэтому для определения размеров детали и её конструктивных элементов используют угловой график масштабов. Особое внимание следует обратить на то, чтобы размеры смежных, сопряженных деталей были между собой увязаны. Вместе с размерами сопряженных элементов детали должны быть проставлены допуски и посадки. Размеры стандартных элементов детали (проточек, канавок, фасок, резьбы и пр.) должны быть проверены по соответствующим стандартам.

- Обозначения шероховатости поверхностей наносят, исходя из условий работы детали, либо из технологии её изготовления.

- Окончательно оформляют чертеж, основную надпись, технические требования.

На рисунках 13.15 - 13.19 приводятся рабочие чертежи всех деталей, входящих в кран сливной.

Рисунок 13.14 - Рабочий чертёж корпуса

Рисунок 13.15 - Рабочий чертёж пробки

Рисунок 13.16 - Рабочий чертёж крышки

Рисунок 13.17 - Рабочий чертёж рукоятки

Рисунок 13.18 - Рабочий чертёж втулки

Рисунок 13.19 - Рабочий чертёж колена

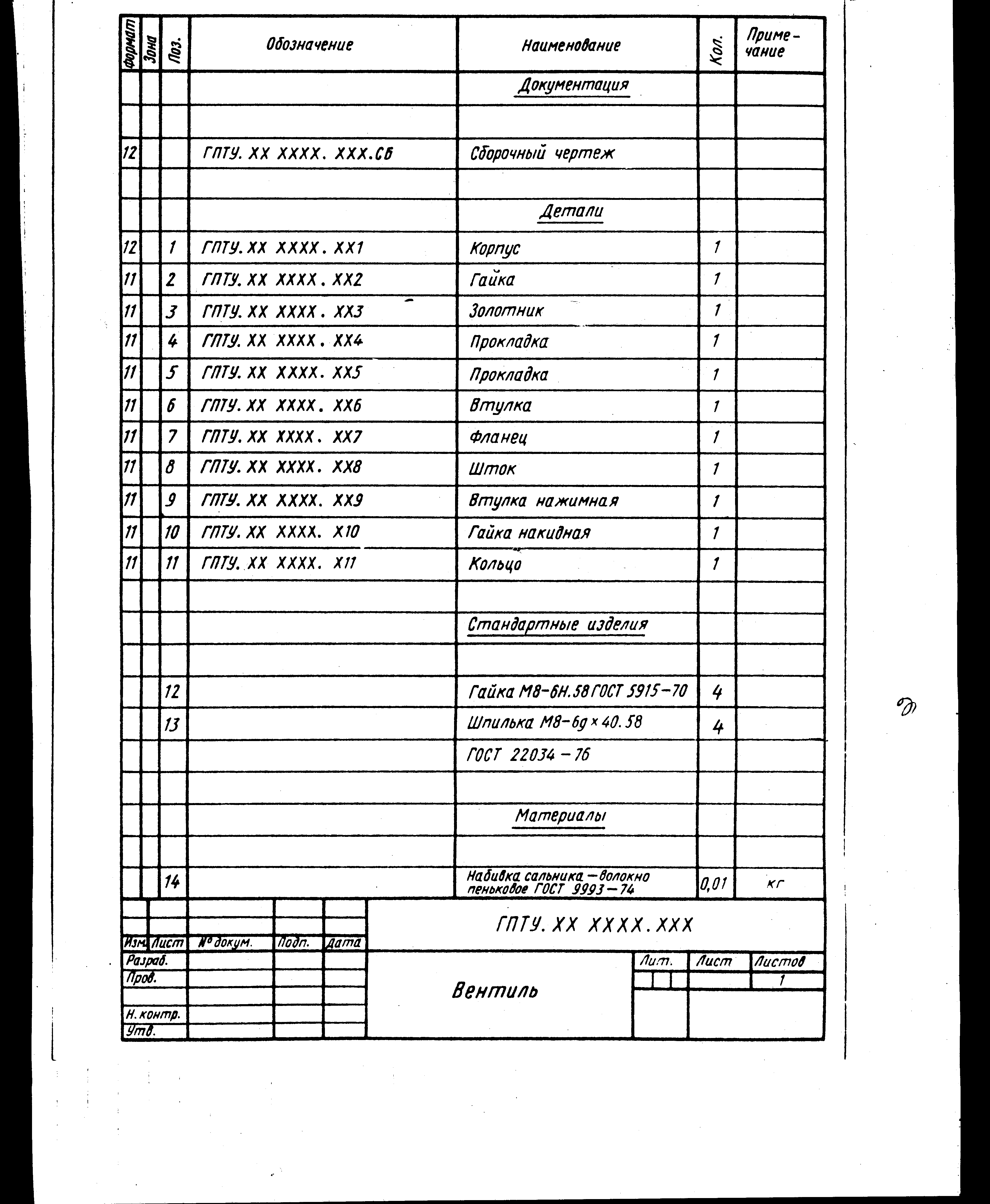

Для примера рассмотрим вентиль запорный в сборе. Его назначение - обеспечивать доступ рабочей среды (например, жидкости) из одной системы в другую. Открытие и закрытие вентиля обеспечивается вращением маховика соответственно против часовой стрелки и по часовой стрелке.

Вентиль необходимо разобрать на составные части и выделить, если имеются, сборочные единицы. Затем нужно выделить непосредственно входящие в изделие стандартные изделия. Необходимо установить наименование каждой детали, ее назначение в сборочной единице и материал, из которого деталь изготовлена.

Рис. 319 Спецификация

При обозначении составных частей изделия нужно учесть, что три последних знака в обозначении изделия или его документ можно использовать следующим образом:

три нуля и шифр СБ (000СБ) - для обозначения сборочного чертежа изделия;

числа 001,002,003 и т. д. - для обозначения деталей, входящих в это изделие;

числа 100, 200, 300 и т. д. - для обозначения сборочных единиц, входящих в специфицируемое изделие;

числа 101,102,103 и т. д. - для обозначения деталей, входящих в состав сборочной единицы 100, числа 201, 202, 203 и т. д. -для обозначения деталей, входящих в состав сборочной единицы 200 и т. д.

Составлению сборочного чертежа предшествует работа по составлению эскизов всех деталей, входящих в сборочную единицу (см. §96).

Сборочный чертеж изделия вычерчивается по эскизам деталей. При выборе масштаба изображений предпочтение отдается изображению изделия в натуральную величину (М 1:1). Для небольших изделий (как в рассматриваемом примере) следует применять масштаб увеличения, а для изделий больших размеров масштаб уменьшения в соответствии с ГОСТ 2.302-68.

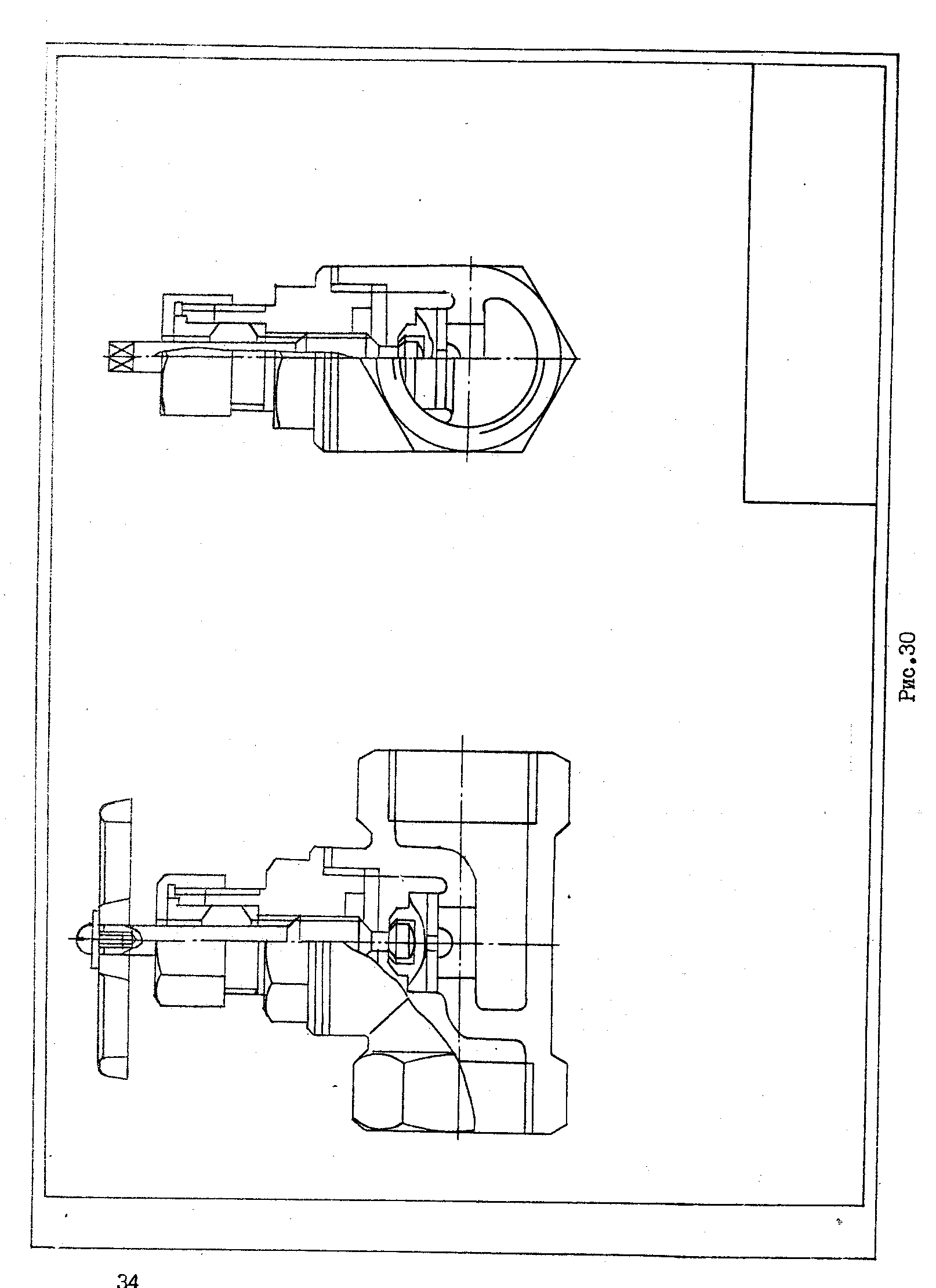

Количество изображений зависит от сложности изделия. Для рассматриваемого предмета достаточно выполнить полный продольный разрез на месте главного вида (рис. 320) и вид сверху.

Рис. 320 Продольный разрез на месте главного вида

Построение следует вести одновременно на всех намеченных изображениях, увязывая их друг с другом.Первой вычерчивают основную деталь (обычно это корпус), а затем построенные изображения дополняют изображениями соединяемых с корпусом деталей.

На листе все изображения должны быть размещены свободно, чтобы правильно нанести размеры и номер позиций. Номера позиций проставляют в соответствии с заполненной спецификацией.

На рис. 320 нанесены размеры габаритные (140,100 и 55 мм), установочные (20 и 40 мм) и присоединительные (М27).

В последнюю очередь заполняют основную надпись и выполняют необходимые надписи, располагаемые над основной надписью.

Прежде чем приступить в вычерчиванию сборочного чертежа необходимо решить следующие вопросы:

Определить, сколько изображений данного изделия нужно выполнить, и какие это будут изображения. При этом нужно руководствоваться тем правилом, что количество изображений - видов, разрезов, сечений, выносных элементов - должно быть наименьшим но достаточным для того, чтобы можно было по чертежу полностью выяснить устройство сборочной единицы. На чертеже необходимо показать все детали, которые входят в данное изделие и как они соединяются между собой. Очень важно для всей дальнейшей работы решить, какое изображение будет главным на чертеже. Главное изображение должно дать наиболее полное представление об изделии, выявить основные взаимосвязи деталей между собой. Главное изображение может быть полным фронтальным разрезом, если корпус изделия несимметричная деталь, и может быть соединением половины вида спереди с половиной фронтального разреза, если изделие имеет соответствующую плоскость симметрии.

Определить габаритные размеры сборочной единицы. Для этого нужно собрать изделие, измерить его длину (L), ширину (В), высоту (Н).

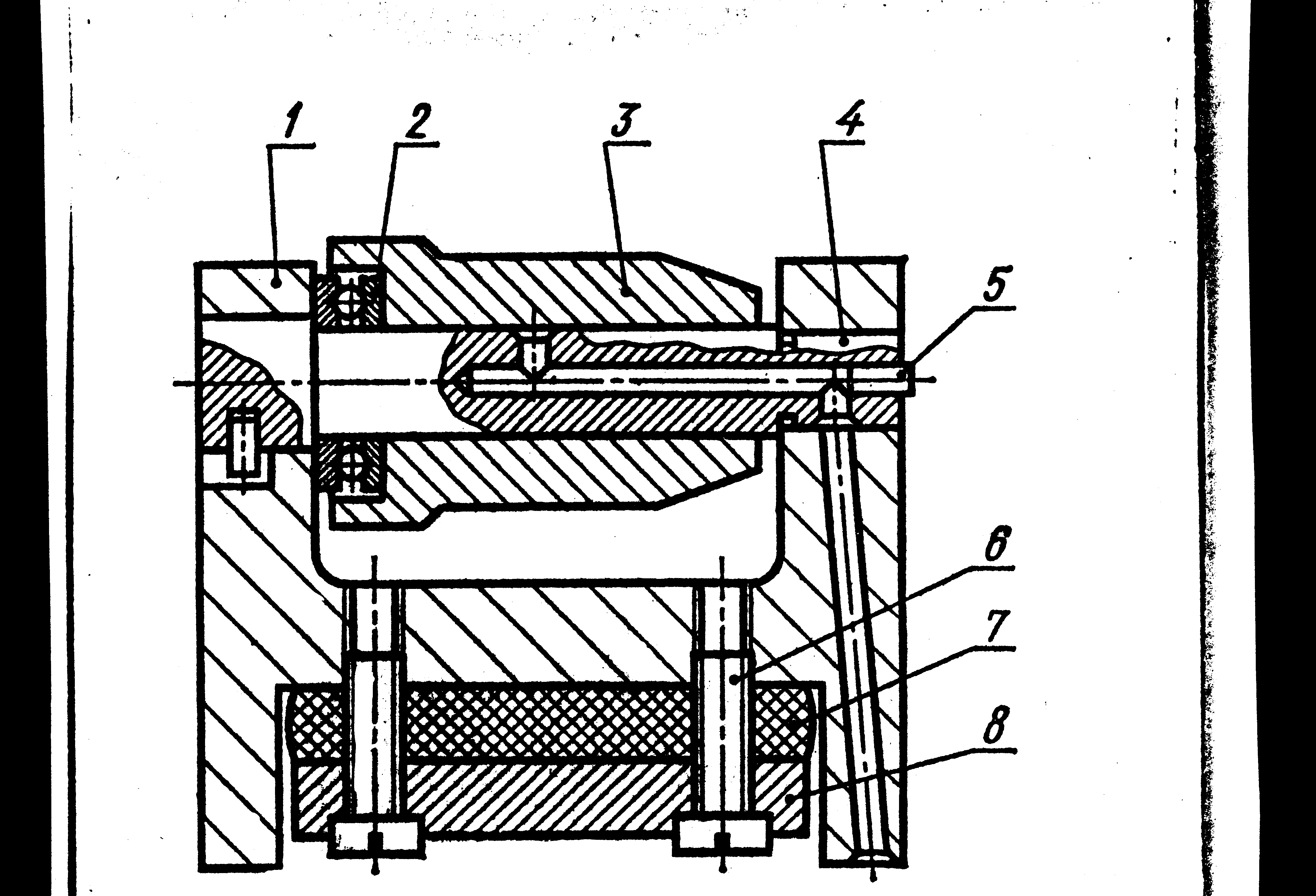

Рассмотрим поэтапное выполнение сборочного чертежа вентиля.

этап

Выбрав масштаб и количество изображений сборочной единицы, приступают к компоновке чертежа. Все построения выполняются тонкими линиями. На формате проводится рамка и отмечается место для основной надписи. Основная надпись по "Форме 1". Расстояние между изображениями должны быть такими, чтобы осталось достаточно места для простановки размеров, номеров позиций, надписей. Проводят оси симметрии сборочной единицы по основной базовой детали (как правило, корпусной).

2 Этап (рис.25)

Тонкими линиями наносят видимые контуры главной, основной детали (корпус вентиля рис. 18) на всех изображениях одновременно. Корпус - самая нижняя деталь в сборочной единице и вычерчивается на главном изображении и виде слева - внизу.

3 этап (рис.26)

а) Вычерчивается крышка (см. эскиз крышки рис. 17). Она находится в резьбовом соединении с корпусом. Для обеспечения герметичности соединения корпус-крышка между верхней плоскостью корпуса и нижней плоскостью буртика крышки располагается прокладка толщиной 2-3 мм.

б) Вычерчивается клапан (см. эскиз клапана рис. 16), который устанавливается в проходное отверстие внутри корпуса. Кольцо уплотни- тельное (рис. 22) надевается на шпенёк в нижней части клапана и своей плоской торцевой поверхностью опирается на цилиндрический выступ корпуса, плотно перекрывая проходное отверстие.

Следует помнить, что клапанные устройства двигателей, насосов, вентилей и диски задвижек изображают в положении "закрыто" для перемещения рабочей среды. Пробки пробковых кранов трубопроводов изображают на чертеже изделия в положении "открыто" для, движения среды.

4 этап (рис. 27)

а) Вычерчивается шпиндель (см. эскиз шпинделя рис.15). Он вставляется с зазором в цилиндрическое отверстие клапана и последний обжимается по верхней конической кромке так, что шпиндель

неразъемно соединяется с клапаном (рис.14). Нижняя цилиндрическая часть шпинделя заканчивается сферой которая упирается в дно отверстия клапана.

В средней части шпиндель имеет участок резьбовой поверхности, который ввинчивается в резьбовое отверстие в крышке. Верхняя цилиндричес кая часть шпинделя заканчивается призмой с квадратным сечением» предназначенный для посадки маховика.

б) В верхней части крышки имеется цилиндрическое углубление для сальниковой набивки. На дно отверстия кладется кольцо поднабивочное (рис. 21) для того, чтобы набивка сальниковая не проникала в резьбовое отверстие крышки.

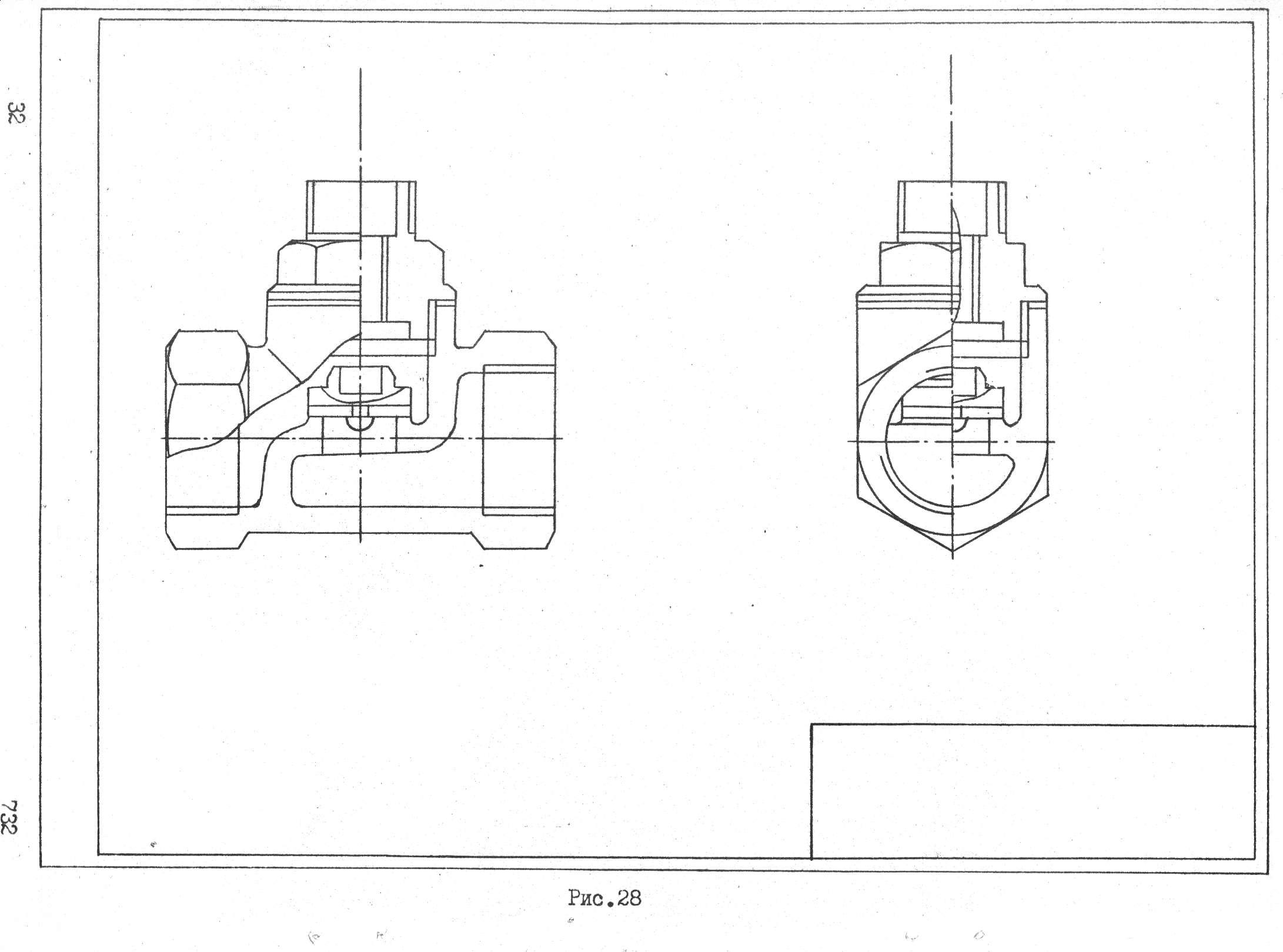

5 этап (рис. 28)

а) Втулка сальниковая (рис.20) вставляется в верхнее цилиндрическое углубление крышки не более чем на 2-3: мм, т.е. вычерчивается в верхнем положении. При этом все пространство сальниковой камеры заполняет сальниковая набивка, плотно прилегающая к цилиндрической части шпинделя и к стенкам цилиндрического отверстия крышки. За счет этого обеспечивается герметичность сборочной единицы. Втулка сальниковая и кольцо поднабивочное имеют зазор со шпинделем.

б) Вычерчивается гайка накидная (рис. 19), находящаяся в резьбовом соединении с крышкой и обеспечивающая поджим втулки сальниковой, нажимая на ее верхнюю плоскость.

в) На квадратную головку шпинделя надевается маховик и закрепляется при помощи винта с шайбой. Ступица маховика по высоте немного

Изображение маховика и деталей крепящих его на шпинделе допускается на виде слева не вычерчивать. В этом случае изображение сопровождается надписью по типу: "Поз. 9,10,11 не показаны", которая подчеркивается тонкой линией (рис. 31).

Для изменения расхода перемещаемых сред до полной остановки применяется Вентиль водопроводный для воды отличается следующими свойствами:

- простота конструкции и эксплуатации;

- применение при больших перепадах давления;

- небольшие размеры и вес;

- возможность установки на любом участке трубопровода;

- небольшой ход затвора обеспечивает удобное обслуживание.

Типы вентилей

Запорно-регулирующая арматура классифицируется по трем признакам:

- форма корпуса;

- вид запорной части;

- способ монтажа в системе.

По форме корпуса вентили бывают следующими:

- прямоточные - поток перекрывается седлом вентиля в поперечном направлении;

- угловые - запорный элемент перемещается навстречу движению среды;

- смесительные - для получения заданной температуры воды.

Запорный элемент различается по конструкции:

- Шаровый - сквозная сфера в прямоточном корпусе. При совмещении продольных осей отверстия и корпуса движение потока полностью открывается. Поворот в перпендикулярном направлении на 100% перекрывает течение жидкости. Вентиль выполняет функцию только запорного элемента, а для регулирования он не подходит. Применение устройства связано с его высокой надежностью, быстротой перекрытия потока и компактностью. В нем практически ничего не ломается, поскольку деталей очень мало.

- Клапанный - с запором, связанным с резьбовым штоком, ввинчиваемым в посадочную гайку. Узел применяется для регулирования расхода и для полного перекрытия потока (в крайнем нижнем положении).

- Игольчатый - конический поршень с регулированием потока жидкости под высоким давлением (около 220 Бар).

Материалы вентилей:

- шаровые: латунь, нержавеющая или ;

- клапанные: чугун, латунь.

Новые материалы также применяются для изготовления вентилей. Корпус из полипропилена делает устройство долговечным и одновременно дешевым. Фторопластовые покрытия позволяют повысить стойкость к коррозии и воздействию агрессивной среды.

Различие между вентилем и краном

И вентили различаются, хотя их часто отождествляют. Последний устанавливается между стыками двух труб, образуя линию. Кран включает в себя непосредственно вентиль и излив, через который вода вытекает наружу.

Устройство и работа клапанного вентиля

Самым важным рабочим органом вентиля является седло с затвором, перемещаемым вручную шпинделем. Клапанный вентиль водопроводный, устройство которого приведено ниже, содержит резьбу в корпусе и на штоке, обладающую свойством торможения. В результате диск затвора плотно прижимается к седлу, перекрывая поток, когда вентиль закрыт. В открытом состоянии проходное сечение остается неизменным при движении потока воды.

Обычно в корпусе резьба не делается, поскольку она быстро изнашивается. Для этого к нему крепят ходовую гайку, внутрь которой вворачивается шпиндель. Тогда вместо изношенного узла можно установить другой, а корпус при этом сохранится. Все детали взаимозаменяемы на вентиль водопроводный (ГОСТ 12.2.063-81, ГОСТ 5761-74).

Вентиль открывается вращением ручки. При этом шпиндель поступательно перемещается, освобождая проход для жидкости. Если вращение производить в обратном направлении, вентиль закроется.

Соединение устройства с трубопроводом производится через входной и выходной патрубки. Между собой их можно различать наличием стрелки, указывающей направление потока.

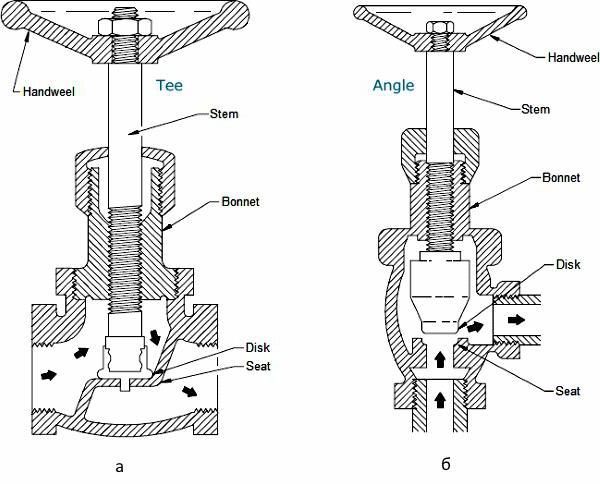

Угловые вентили

Для перпендикулярного изменения направления передачи жидкости с возможностями перекрытия и регулировки применяется угловой вентиль водопроводный (чертеж ниже: а - проходной; б - угловой).

Перпендикулярное расположение входного и выходного патрубков определяет назначение вентиля для трубопроводов, изменяющих направление на 90 о. Принцип его работы тот же самый, что и у проходного. Ход затвора производится соосно с входным патрубком.

Сфера применения угловых вентилей:

- При подводе труб к отопительному радиатору, когда его перекрывает или регулирует расход теплоносителя вентиль водопроводный (фото см. ниже). Модели из высокотемпературного полипропилена удобнее и дешевле латунных при соединении с пластиковыми трубами.

- Предотвращение вибрации и раскачки трубопроводов.

- Снижение скорости потока жидкости без высокочастотного шума.

- В при эксплуатации в любых положениях.

- Упрощение монтажа труб за счет снижения расхода фурнитуры.

Устройство и принцип действия шарового вентиля

Основным рабочим органом вентиля является шар со сквозным отверстием. При положении ручки вдоль трубы кран открыт. Если ее повернуть перпендикулярно трубе, он закроется. Отверстие в шаре может быть круглым, квадратным, в виде трапеции или овала. В вентилях небольшого диаметра кран выполнен плавающим, а для крупногабаритных устройств его делают на специальных опорах. Высокая герметичность затвора обеспечивается эластичным уплотнителем. Это позволяет устанавливать данный тип моделей на газопроводах.

Вентиль водопроводный шаровый работает в двух крайних положениях при повороте на 90 о, когда он полностью открыт или закрыт. Попытка регулирования расхода приведет к быстрому износу уплотнения.

Шаровые вентили имеют более широкие возможности присоединения патрубков при монтаже систем водоснабжения:

- проходные;

- угловые;

- с тремя и более отводами с целью перенаправления транспортируемых потоков.

Соединения с трубами делаются штуцерными, фланцевыми и приварными. Последний вариант позволяет стационарно установить вентиль водопроводный в систему.

Вентили-смесители для душа

Устройство выполняется однорычажным шаровым или в виде двух В комплект входят сменная душевая головка с присоединенным гибким шлангом и изливом в ванну. Смеситель выполняют скрытым, выводя наружу только вентили управления температурой воды.

Классическим вариантом является двухвентильный аксессуар с ручной настройкой температуры. Холодная и горячая вода смешиваются в специальной камере, а затем поступают в шланг душа или на излив. Основными элементами прибора являются две кран-буксы со сменными прокладками.

Становится популярным однорычажное устройство с удобной регулировкой воды. Основным элементом смесителя является сменный картридж. При выходе из строя он легко снимается и заменяется новым.

Со встроенным термостатом упрощается регулировка. Он настраивается предварительно, что гарантирует выход воды с заданной температурой. Для этого в корпусе находится термостатический элемент, распределяющий потоки. Единственным недостатком таких моделей является высокая цена.

Монтаж

Вентили небольшого диаметра устанавливаются на резьбу (до 60 мм). На трубе имеется сгон, соединение уплотняется пенькой или фторопластовой пленкой. Намотка производится в направлении закручивания резьбы. За счет этого создается плотное соединение, способное выдержать высокое давление.

Труба большого диаметра соединяется фланцем с шайбой прямоточного или углового вентиля через уплотнительную прокладку. Стягивание их между собой производится болтами с гайками. Соединение фланца с трубой осуществляется посредством дуговой сварки.

Вентиль водопроводный: ремонт

При повреждении запорного элемента вентиля его заменяют аналогичным неизношенным или новым узлом. Для этого участок трубопровода освобождают от жидкости, перекрывая его с обеих сторон. Затем производится демонтаж запорного элемента клапанного типа. Шаровый вентиль снимается полностью рожковыми или На фланцах гайки скручивают параллельно и постепенно - по 3-4 витка на каждой.

Сначала следует проверить исправность уплотнителей, которые заменяют при износе. Протечки большей частью происходят по причине деформации прокладок и при срыве резьбы при неправильной установке. Затем производится осмотр корпуса и седла. При отсутствии трещин узел собирается снова. Корпус ремонту не подлежит, если на нем появятся механические повреждения. Прирастание к трубопроводу требует его обрезки и необходимости проведения в дальнейшем сварочных работ.

В этом случае придется устанавливать вентиль водопроводный новый или отремонтированный. Неподготовленному человеку браться за сложный ремонт не стоит из-за незнания его особенностей.

Запорная арматура создает дополнительное сопротивление, поэтому в местах соединений могут образоваться засоры. Снимать вентили не всегда следует. Порой достаточно просто промыть трубопроводы, открыв все краны.

Замену сальника можно сделать аккуратно своими руками. Для этого надо перекрыть подачу воды со стояка, разобрать запорный механизм, заменить прокладки и смазать подвижные части.

Заключение

Вентиль водопроводный отличается простотой эксплуатации и не требует особого обслуживания. Каждую модель следует применять по целевому назначению. Простой ремонт вентиля можно производить своими руками, если действовать аккуратно и правильно.

n1.doc

ГЛАВА ВОСЬМАЯ

Сборочные чертежи

8.1.

Сборочный чертеж

– это графический документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки (изготовления) и контроля.

8.1.1. Содержание сборочного чертежа:

изображение сборочной единицы;

размеры, предельные отклонения, параметры и требования;

указания о характере сопряжения разъемных частей изделия;

номера позиций составных частей;

основные характеристики изделия.

8.1.2. Разрезы на сборочных чертежах.

Штриховка смежных деталей:

а – штриховка двух смежных деталей; б – штриховка трех смежных деталей; в – заливка узких поверхностей

8 .1.3. Условности и упрощения в сборочных чертежах

.1.3. Условности и упрощения в сборочных чертежах

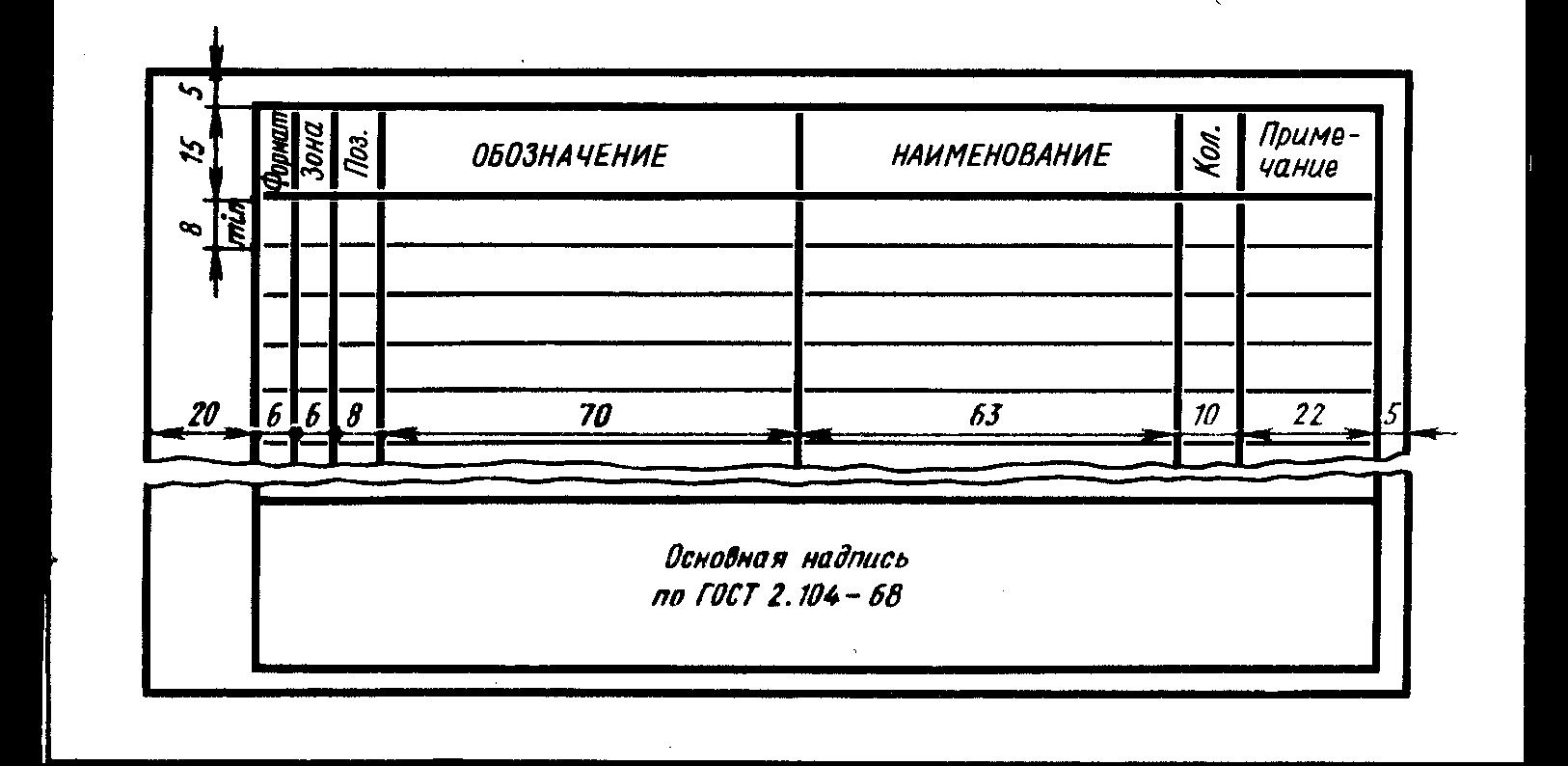

8.2. Спецификация

8.2.1.

Спецификация

– текстовой документ, определяющий состав сборочной единицы.

8.2.2. Форма и размеры спецификации

8.2.3. Форма и размеры основной надписи для спецификаций

а) – первый лист

б) – последующие листы

8.2.4. Разделы спецификации

документация

сборочные единицы

детали

стандартные изделия

материалы

8.2.5. Правила заполнения спецификации

Начинают заполнение спецификации с графы «Наименование».

Записывая разделы, пропускают по одной строчке сверху и снизу.

Название раздела подчеркивают тонкой линией.

Детали записывают в порядке возрастания номера позиции.

Стандартные изделия записывают в алфавитном порядке.

Стандартные изделия не имеют обозначения и формата.

?

Выполнить спецификацию к сборочному чертежу.

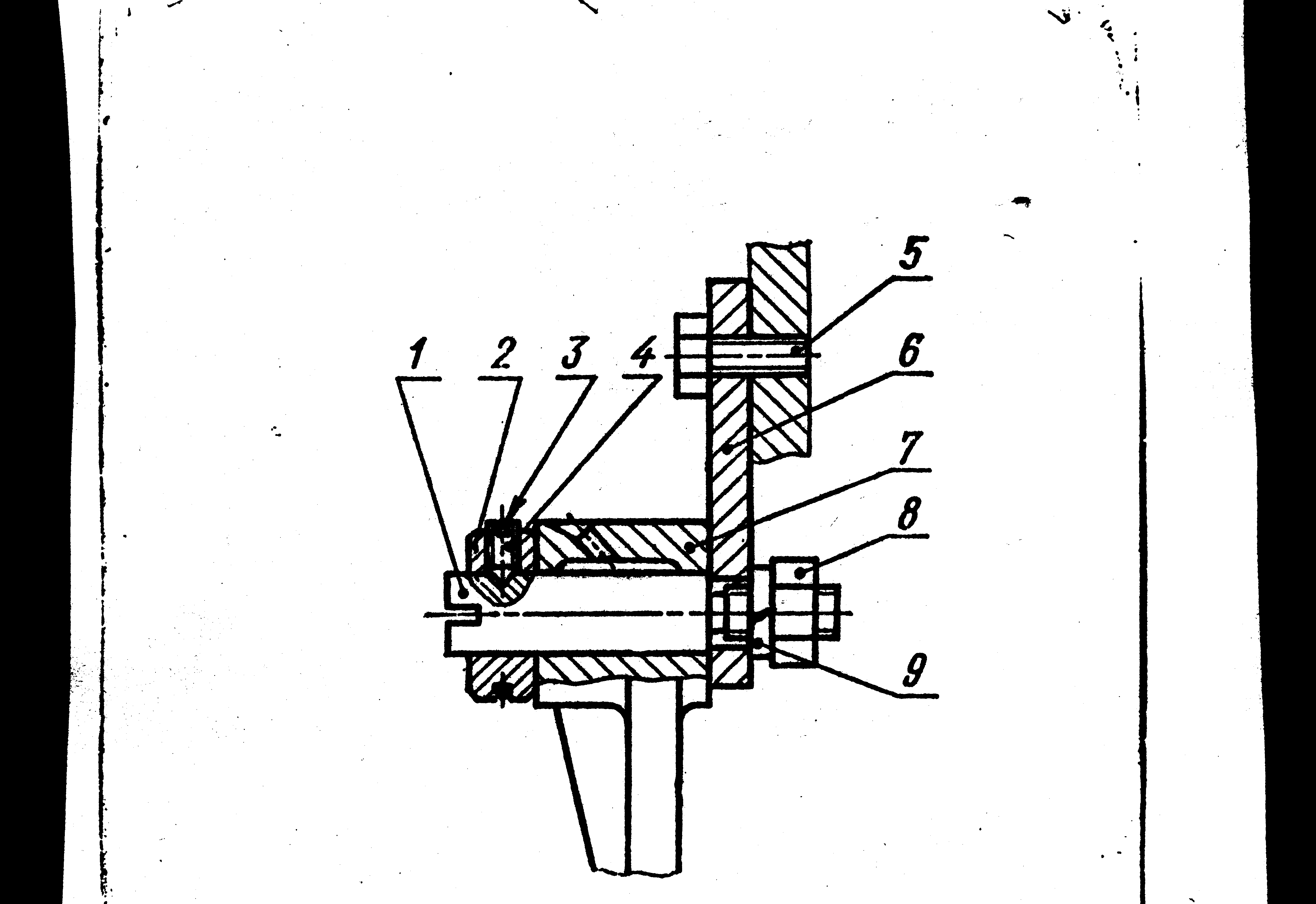

Устройство натяжения ремня:

1 – колпачок,

2 – шайба 12 по ГОСТ 11371-78,

3 – гайка 2М12.5 по ГОСТ 5912-70,

5 – шпонка 4Х6,5 по ГОСТ 24071-80, 6 – шайба регулировочная (5 шт.),

7 – шкив,

8 – ремень,

9 – шкив съемный,

10 – ступица.

Прижим:

1 – прижим,

2 – пружина,

3 – винт пружины,

5 – гайка 2М16х1,5.5 по ГОСТ 5916-70,

6 – винт упорный,

7 – кронштейн,

8 – толкатель.

Шкив с осью :

2 – гайка М10.5 по ГОСТ 5915-70,

3 – шайба 10Л.65Г по ГОСТ 6402-70,

4 – кронштейн,

5 – кольцо 18 ГОСТ 2832-77 (2 шт.),

6 – винт М6Х10.58 по ГОСТ 1476-75 (2 шт.),

7 – шкив натяжной,

8 – кольцо 28 ГОСТ 2833-77 (2 шт.),

9 – масленка 1.1.Ц6 по ГОСТ 19853-74.

Р олик регулировочный:

олик регулировочный:

1 – корпус ролика,

2 – подшипник 8104 по ГОСТ 6874-75,

3 – ролик,

5 – штифт 4Х8 по ГОСТ 3128-70 (2 шт.),

6 – винт М10Х30.58 ГОСТ 1491-80 (2 шт.),

7 – прокладка,

8 – прижим.

Опора рычага:

1 – ось,

– ось,

2 – кольцо 12 по ГОСТ 2832-77,

3 – кольцо 20 по ГОСТ 2833-77,

4 – винт М5Х8.58 по ГОСТ 1476-75,

5 – болт М6Х20.58 по ГОСТ 7805-70,

6 – подвеска,

7 – рычаг,

8 – гайка М8.5 ГОСТ 5915-70,

9 – шайба 8Л по ГОСТ 6402-70.

Ролик натяжной:

1 – палец,

– палец,

2 – кольцо уплотнительное,

3 – ролик,

4 – подшипник 204 по ГОСТ 83338-75 (2 шт.),

5 – кольцо распорное,

6 – винт М4Х12.58 по ГОСТ 1491-80 (6 шт.),

7 – прокладка,

8 – крышка,

9 – шайба торцовая,

10 – винт М6Х16.58 по ГОСТ 17475-80.

Ш ток с клапаном:

ток с клапаном:

1 – шток,

2 – втулка,

3 – клапан,

4 – кольцо 020-025-30-2-4 ГОСТ 9833-73 (2 шт.),

5 – штифт,

6 – винт М4Х12.58 по ГОСТ 1476-75,

7 – пружина,

8 – крышка.

Р учка с фиксатором:

учка с фиксатором:

1 – винт М5Х20.58 по ГОСТ 1476-75,

2 – шатун,

3 – трубка,

4 – пружина,

5 – рукоятка,

6 – палец фиксатора,

7 – штифт 4Х40 по ГОСТ 3128-70.

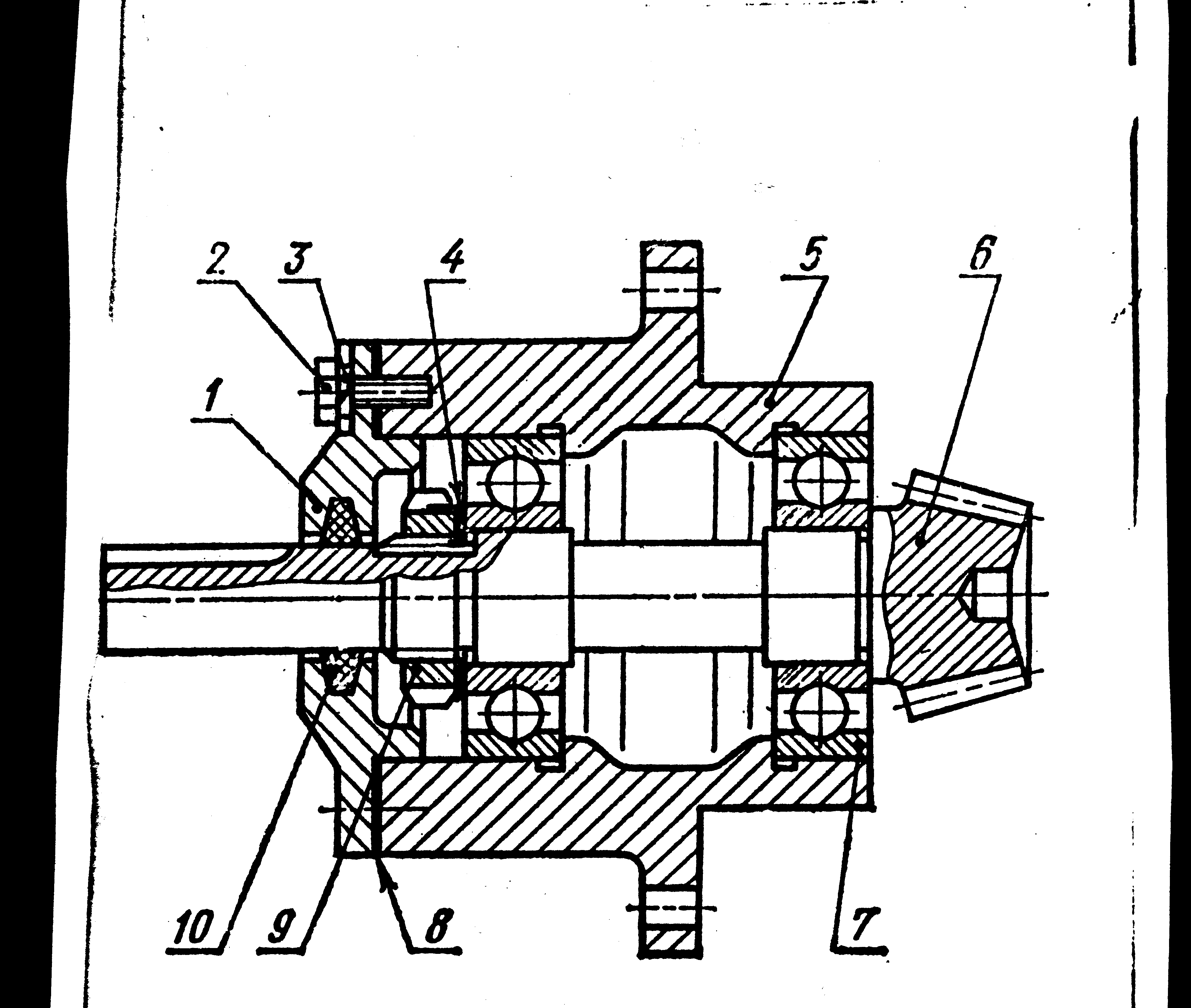

Вал-шестерня:

1 – крышка,

– крышка,

2 – болт М6Х15.58 по ГОСТ 7798-70 (3 шт.),

3 – шайба 6 по ГОСТ 6402-70 (3 шт.),

4 – шайба 24 по ГОСТ 11872-80,

5 – горловина,

6 – вал-шестерня,

7 – подшипник 205 по ГОСТ 8338-75 (2 шт.),

8 – прокладка,

9 – гайка М24Х1,5.8 по ГОСТ 11871-80,

10 – кольцо уплотнительное.

О пора вала коленчатого:

пора вала коленчатого:

1 – вал коленчатый,

2 – корпус подшипника,

3 – подшипник 202 по ГОСТ 8338-75 (2 шт.),

4 – втулка распорная,

5 – винт М3Х10.58 по ГОСТ 1491-80 (3 шт.),

6 – прокладка,

7 – крышка,

8 – втулка.

Штуцер с нагнетательным клапаном:

1 – гайка М10.5 по ГОСТ 5916-70,

2 – гайка накидная,

3 – прокладка,

4 – кольцо 010-014-25-2-4 по ГОСТ 9833-73,

5 – штырь,

6 – пружина,

7 – штуцер,

8 – клапан нагнетательный,

9 – штифт 4Х25 по ГОСТ 3128-70,

10 – ручка.

Рукоятка с фиксатором:

1 – рукоятка,

2 – шайба стопорная,

3 – винт М12Х1,25Х8.58 по ГОСТ 1477-75,

4 – пружина,

5 – шарик 8 мм Н по ГОСТ 3722-60,

7 – винт ходовой,

8 – винт М10Х25.58 по ГОСТ 1475-75,

9 – штифт 5Х30 по ГОСТ 3129-70.

М аховик с рукояткой:

аховик с рукояткой:

1 – маховик,

2 – винт ходовой,

3 – гайка М20.5 по ГОСТ 5927-70,

4 – шайба 20 по ГОСТ 11371-78,

5 – шпонка 6Х6Х20 по ГОСТ 23360-78,

6 – рукоятка,

7 – гайка,

8- втулка резьбовая,

9 – станина,

10 – штифт 10Х24 по ГОСТ 3128-70.

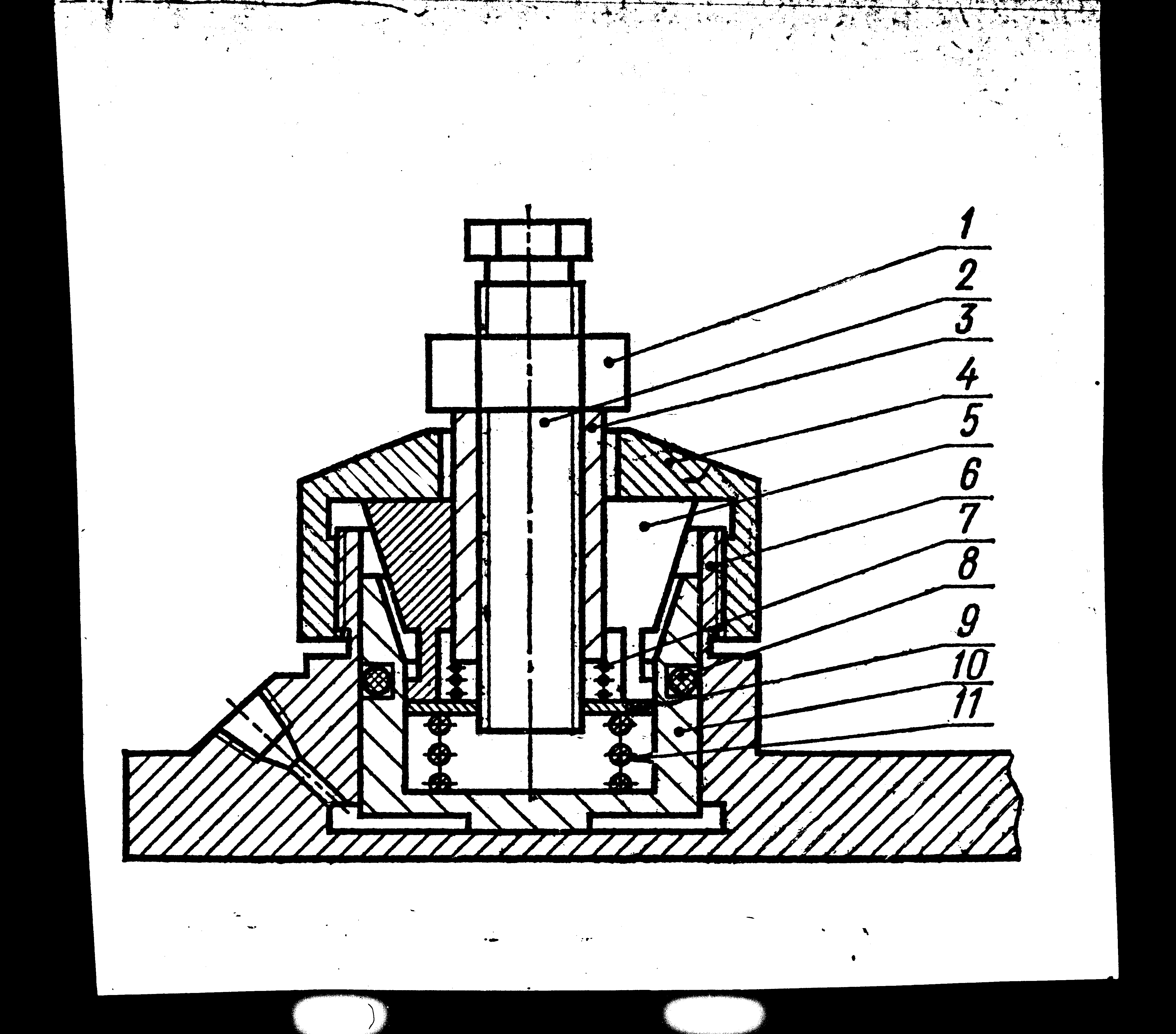

Ш ток с поршнем:

ток с поршнем:

1 – крышка,

2 – винт М8Х25.58 по ГОСТ 1491-80 (6 шт.),

3 – прокладка,

4 – гайка М16Х1,5.8 по ГОСТ 11871-80,

5 – кольцо 110-116-36-2-4 по ГОСТ 9833-73 (2 шт.),

6 – набивка с графитом,

7 – поршень,

8 – цилиндр,

Опора самоустанавливающаяся:

1 – гайка М30.5 по ГОСТ 5915-70,

2 – опора,

3 – втулка,

4 – крышка,

5 – цанга,

6 – корпус,

7 – пружина,

8 – кольцо 100-110-58-1-2 по ГОСТ 9833-73,

9 – диск,

10 – поршень,

11 – пружина.

8.3. Чтение сборочных чертежей

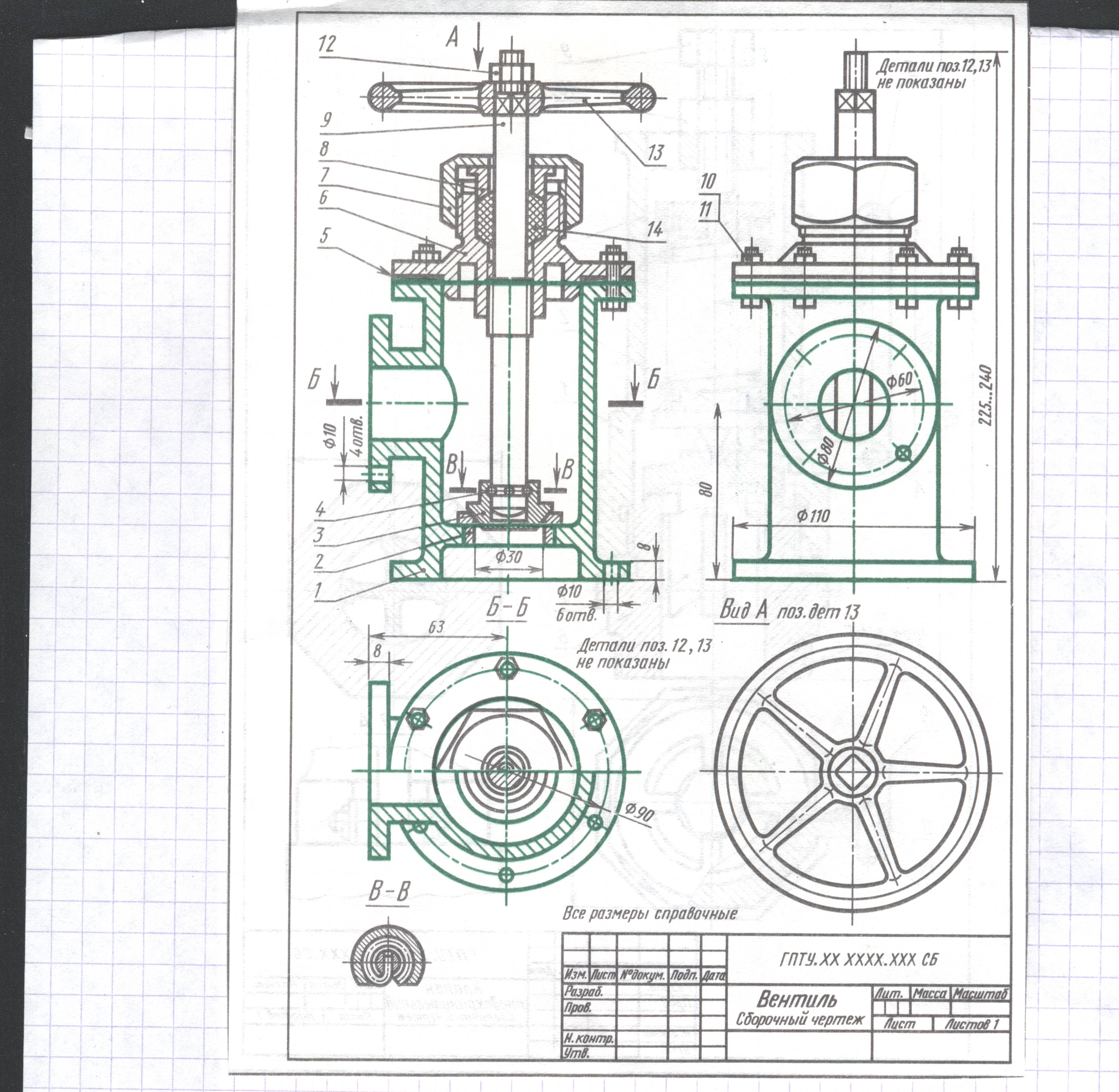

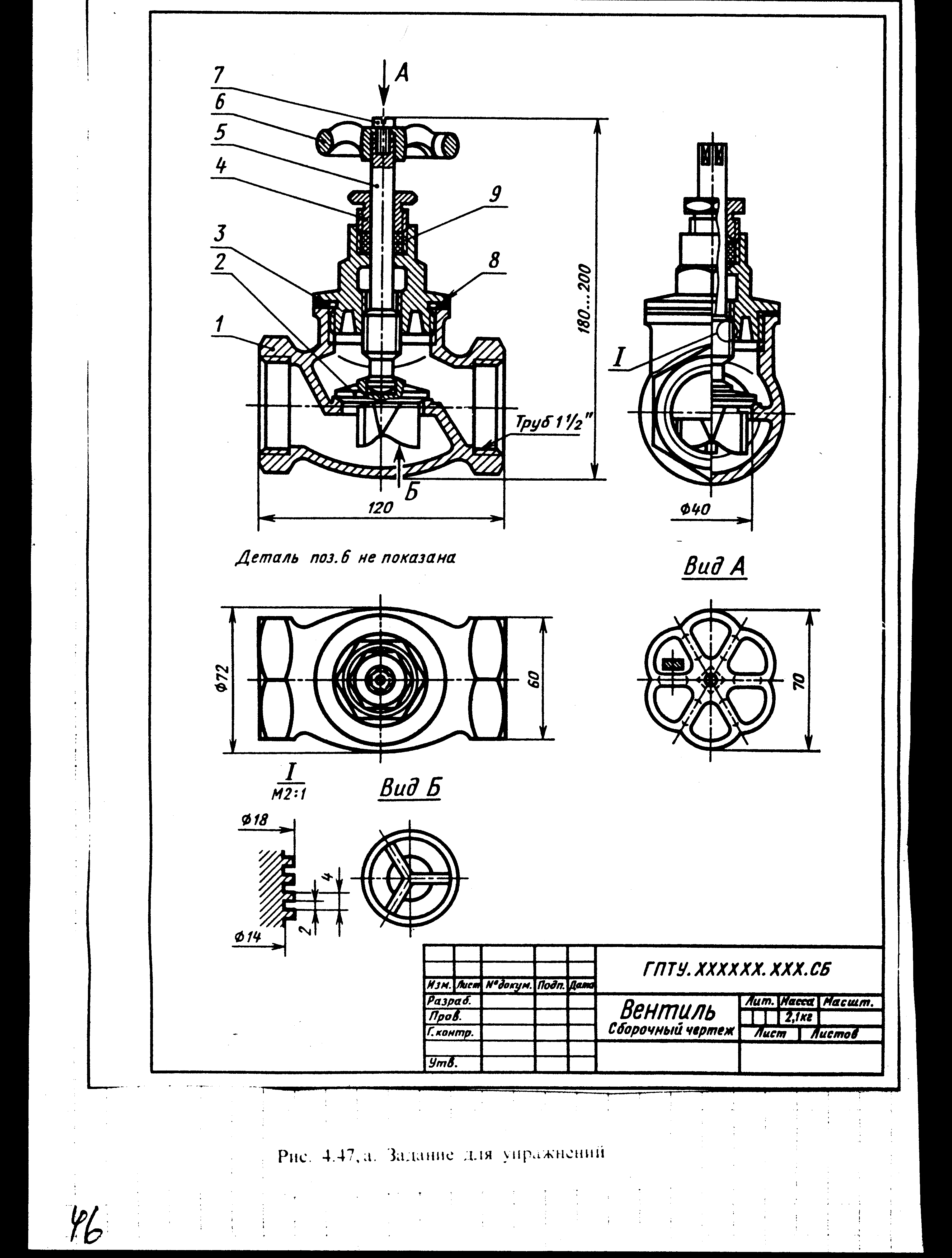

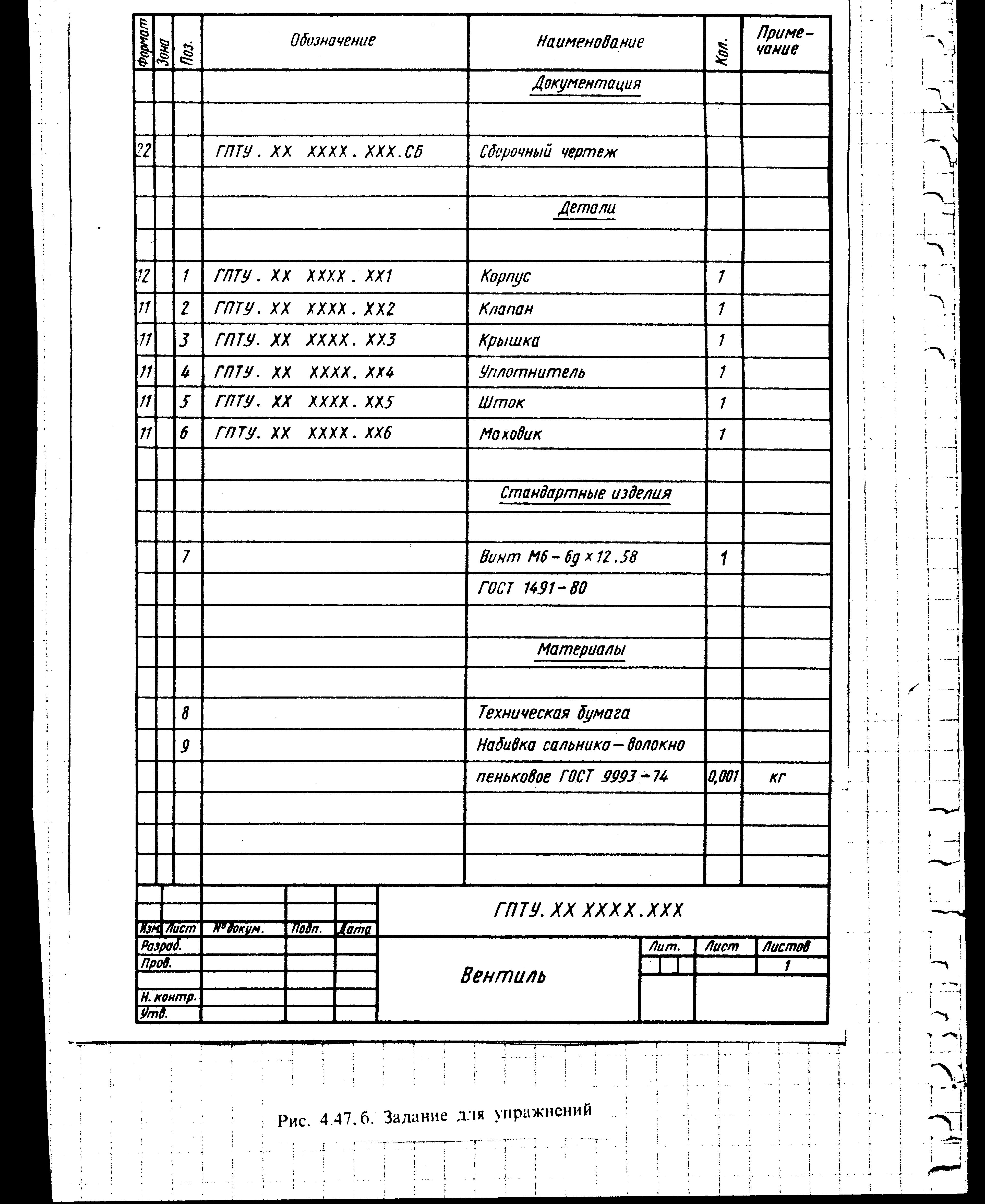

Рис. 4.1. Сборочный чертеж вентиля Рис. 4.2. Спецификация к сборочному чертежу вентиля

Последовательность чтения сборочных чертежей

При чтении сборочных чертежей целесообразно придерживаться следующей последовательности.

Определить название изделия. Зная название изделия, которое указывается в основной надписи, легче читать чертеж.

Ознакомиться с описанием данного изделия (его паспортом).

Установить, какие изображения (виды, разрезы, сечения) даны на чертеже? В результате их сопоставления создается общее представление о форме и устройстве изделия.

Рассмотреть, пользуясь спецификацией, изображения каждой детали. Для этого выяснить по спецификации название первой детали и другие относящиеся к ней данные. Найти изображения детали по обозначению ее позиции. Определить форму детали, сопоставляя все ее изображения, данные на чертеже. Так поступают последовательно со всеми деталями.

Установить, как соединяются между собой детали (с помощью резьбы, шпонки, шрифта, варки, клепки и т.п.)? Выяснить, как перемещаются во время работы подвижные части изделия?

Уяснить другие данные, приведенные на чертеже (размеры, технические требования и т.д.).

Определить, какими способами и в какой последовательности производится обработка необходима в процессе сборки?

Для примера прочитайте сборочный чертеж, приведенный на рис.4.1. Вопросы к нему расположены в последовательности, указанной выше для чтения сборочных чертежей. Вначале ответьте на них самостоятельно.

Вопросы к сборочному чертежу (см. рис.4.1.)

Как называется изделие?

Каково его назначение?

Какие изображения приведены на чертеже?

Сколько составных частей входит в изделие? Как называются дет.поз.1, 6, 9?

Сколько стандартных изделий используется в вентиле?

Какова форма деталей?

Ответы на вопросы к сборочному чертежу (см.рис.4.1.)

На сборочном чертеже изображен вентиль. Это название записано в соответствующей графе основной надписи.

Вентиль предназначен для того, чтобы пропускать или задерживать жидкость.

Чертеж содержит пять изображений: фронтальный разрез, вид слева, половину вида сверху в соединении с половиной горизонтального разреза, сечение В-В (неполное изображение) и вид А (вид по стрелке).

Изделие состоит из составных частей 14 наименований. Так как некоторых деталей (болтов, гаек) в изделии больше, чем одна, то полное количество составных частей – 24 (см. в спецификации графу «Количество») (рис.4.2.)

В вентиле используются стандартные изделия четырех наименований: в том числе шесть болтов М10, шесть гаек М10, одна гайка М14 и один маховик.

Детали «Шток» спецификацией присвоена поз. 9. Найдя около главного изображения цифру 9, мы по концу линии-выноски, оканчивающейся точкой, определяем местонахождение детали в изделии. На чертеже (см.рис.4.1.) шток представлен на главном изображении, на виде слева, на половине горизонтального разреза, и на сечении В-В. Сопоставив все данные на чертеже изображения штока (на рис.4.11 они условно обведены цветом), мы устанавливаем, что шток имеет цилиндрическую форму. На одном конце его нарезана резьба под гайку М14 (см. спецификацию) и профрезерован призматический элемент квадратного сечения. Примерно посередине длины штока нарезана резьба. Другой коней штока имеет канавку и заканчивается специфическим элементом.

Рис. 4.11. Чертеж вентиля, на котором цветом выделена деталь «Шпиндель» (показаны и те контуры, которые на сборочном чертеже не видны)

Вращение штока обеспечивает передвижение клапана (поз.3).

Деталь «Корпус» (поз.1) для наглядности также выделена цветом на рис.4.12. Сопоставив все три ее изображения, устанавливаем, что она имеет цилиндрическое ступенчатое отверстие внутри. Сбоку, под прямым углом к этой цилиндрической части примыкает цилиндрический фланец. Верхний и нижний фланцы имеют по шесть, а боковой четыре отверстия под болты. (в таком же порядке рассматриваются другие детали).

Рис. 4.12. Чертеж вентиля, на котором цветом выделена деталь «Корпус»

?

Прочитать сборочные чертежи

Дайте ответы на вопросы к сборочному чертежу «Вентиль» (рис.4.47, а и б). Эти ответы в общей форме содержатся в помещенной ниже матрице вопросов, где каждый из них помечен цифрой. Эти цифровые обозначения даны в двух вариантах – первый вариант слева от ответов, второй – справа. Преподаватель укажет Вам, (первый или второй) какой вариант следует использовать. Найдя в матрице ответ на первый вопрос, Вы должны написать цифру, его обозначающую, затем найти ответ на второй вопрос и после тире написать относящуюся к нему цифру. Так нужно обозначать цифрами все ответы. В результате получится четыре строчки цифр, указывающих на I, II, III, IV разделы вопросов.

Пример записи ответов, но при помощи букв вместо цифр, приведен ниже:

I в – н – а – к – о – г – и

II о – н – к – г – а – и – в

III г – к – а – о – и

IV и – а – о – к – г – н

Вопросы к чертежу «Вентиль» (рис.4.47)

I

Назовите виды и разрезы.

Как называют таблицу содержащую основные сведения о входящих в изделие деталях?

Где наносят на сборочном чертеже номера позиций?

Как называют изображение, выявляющее профиль резьбы, нарезанной на большом диаметре штока?

Как называют изображение, обозначенное «Вид А»?

Каким изображением выявлена форма спицы маховика?

Чему равен размер на просвет у труб, соединяющихся с корпусом?

II

Через отверстие в какой детали жидкость поступает из левого трубопровода в правый?

Какая деталь закрывает и открывает это отверстие?

Какая деталь передает вращение штоку?

Какая деталь поднимает и отпускает клапан?

Чему равен больший диаметр клапана?

Назовите номер позиции детали, изготовленной из технической бумаги.

Какие детали, кроме штока и крышки, имеют резьбу?

III

Какой элемент штока обеспечивает ему возвратно-поступательное движение?

Какое основное рабочее движение может совершать маховик?

При помощи чего вентиль соединяется с трубами?

Какое рабочее движение совершает шток при его вращении?

Как соединен шток с клапаном?

IV

В какой последовательности разбирают вентиль?Матрица к сборочному чертежу «Вентиль» (рис.4.47)

| Вари-ант 1 | I. Изображение, размеры и другие данные | Вари-ант | II. Детали, входящие в вентиль | Вари-ант | III. Взаимосвязь и характер перемещения подвижной детали | Вари-ант | IV. Последова-тельность сборки и разборки изделия | Вари-ант 2 |

|||

| 2 | 1 | 2 | 1 | 2 | 1 |

||||||

| 1 | Фронтальный разрез, вид сверху, часть вида слева, соединенная с частью профильного разреза Местный вид «А» Вынесенное сечение Местный вид «Б» Выносной элемент Спецификация Габаритные размеры Масштаб увеличения «Полки» на выносных линиях | 1 | Клапан Уплотни-тель Прокладка Гайка | 0 | 1 | Резьба трубная Возвратно-поступательное движение Резьба штока Вращательное движение Подъем и опускание клапана Винтовое соединение Резьба крышки Расклепка Клапан перекрывает отверстие Уплотнение набивки | 0 2 | 1 | Гаечным ключом вывертывают крышку Отделяется клапан вместе со штоком Снимают маховик Вывинчивают винт Отвертывают уплотнитель Клапан не отделяют Вывертывают шток Вывертывают крышку Маховик вращается Снимают крышку | ||

Рис. 4.17.а Задание для упражнений Рис. 4.17.б Задание для упражнений

? Ответить на вопросы к сборочным чертежам:

1. Как называется изделие? Каково его назначение?; 2. Какие виды, разрезы, сечения даны на чертеже?

3. Сколько составных частей образуют изделие?; 4. Сколько деталей? Каково название и форма каждой детали?

5. Сколько стандартных изделий? Назовите их.; 6. Какими способами соединены детали между собой?

7. Какова последовательность сборки изделия?

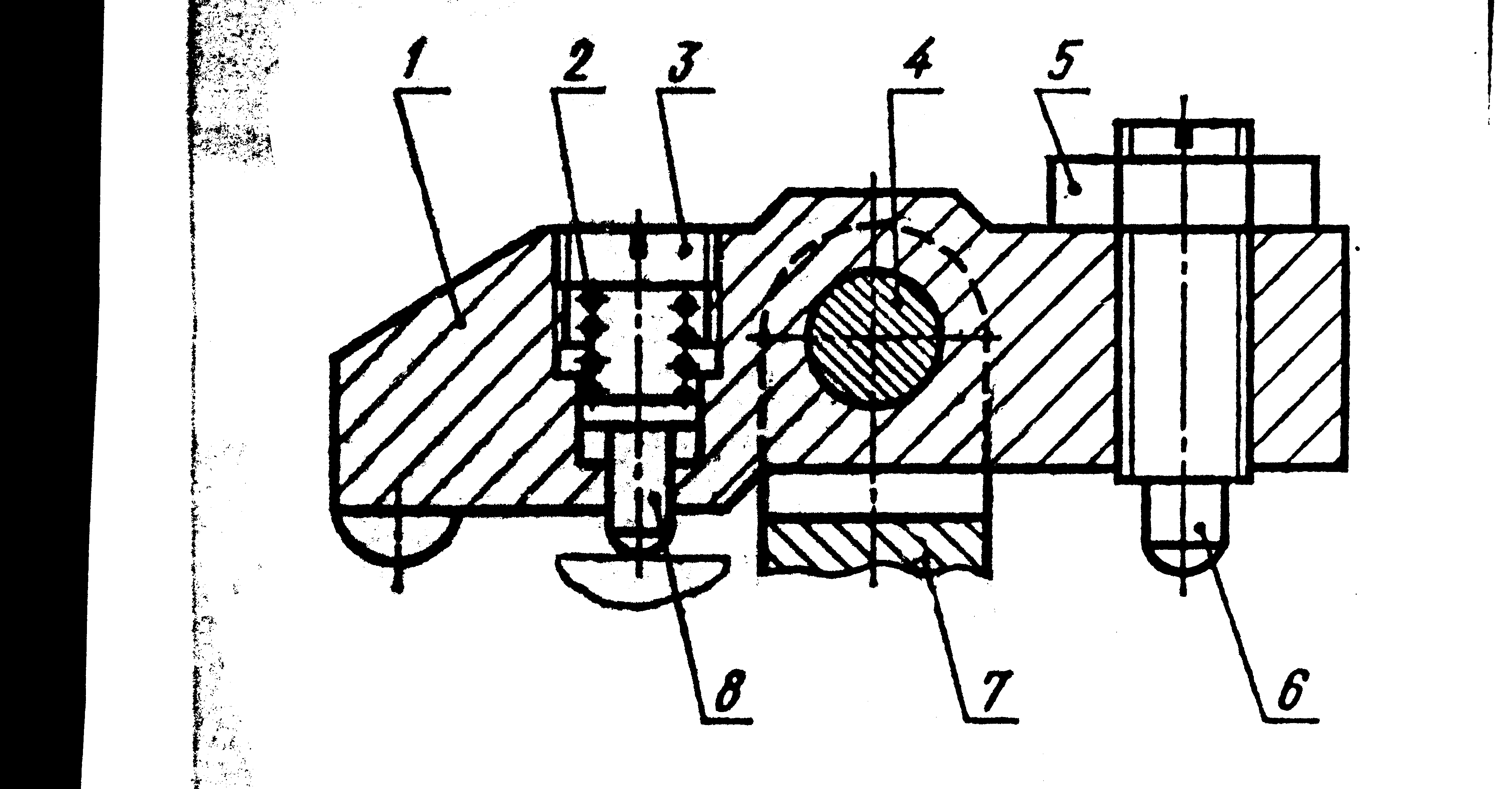

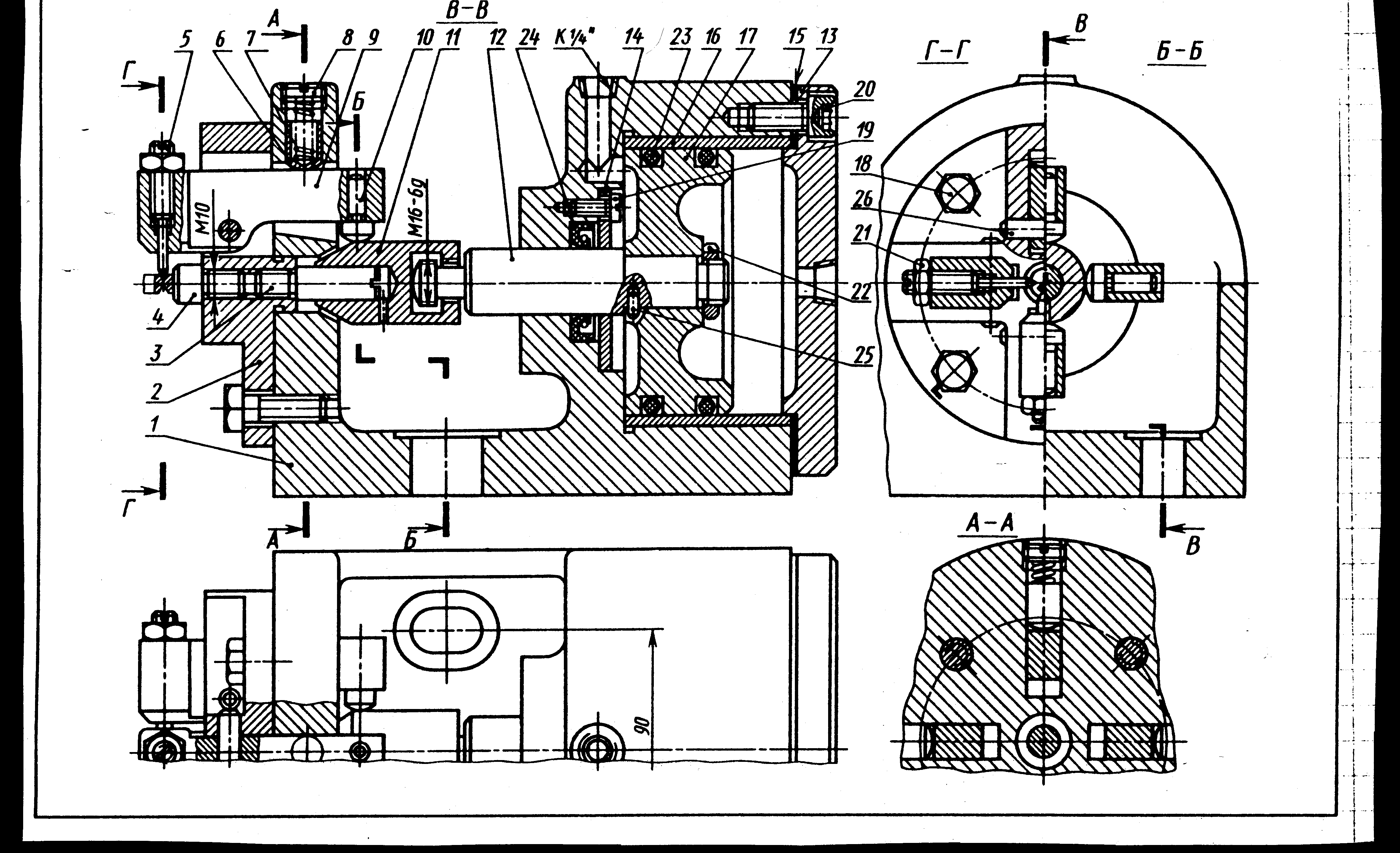

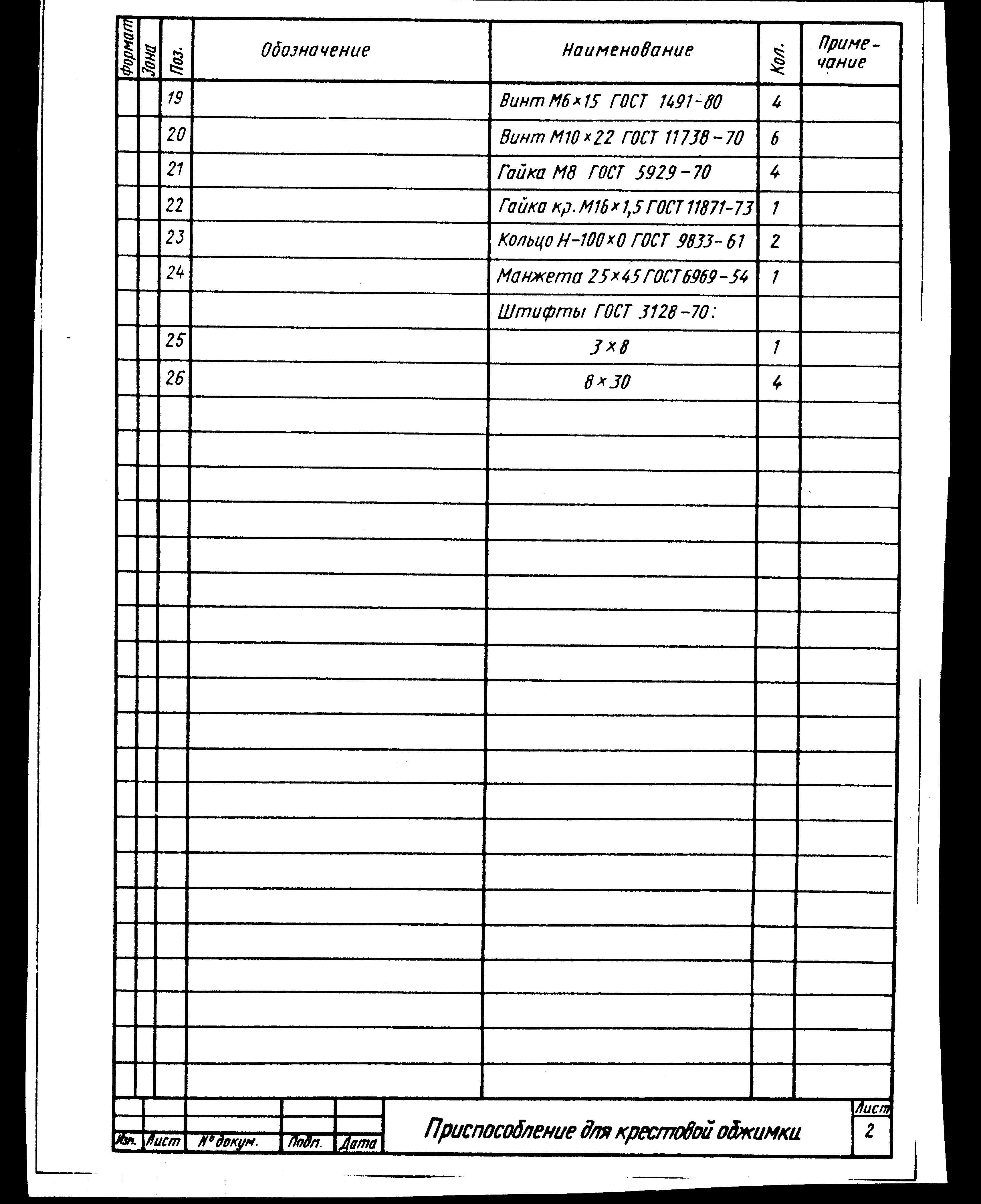

Сборочный чертеж приспособления для крестовой обжимки

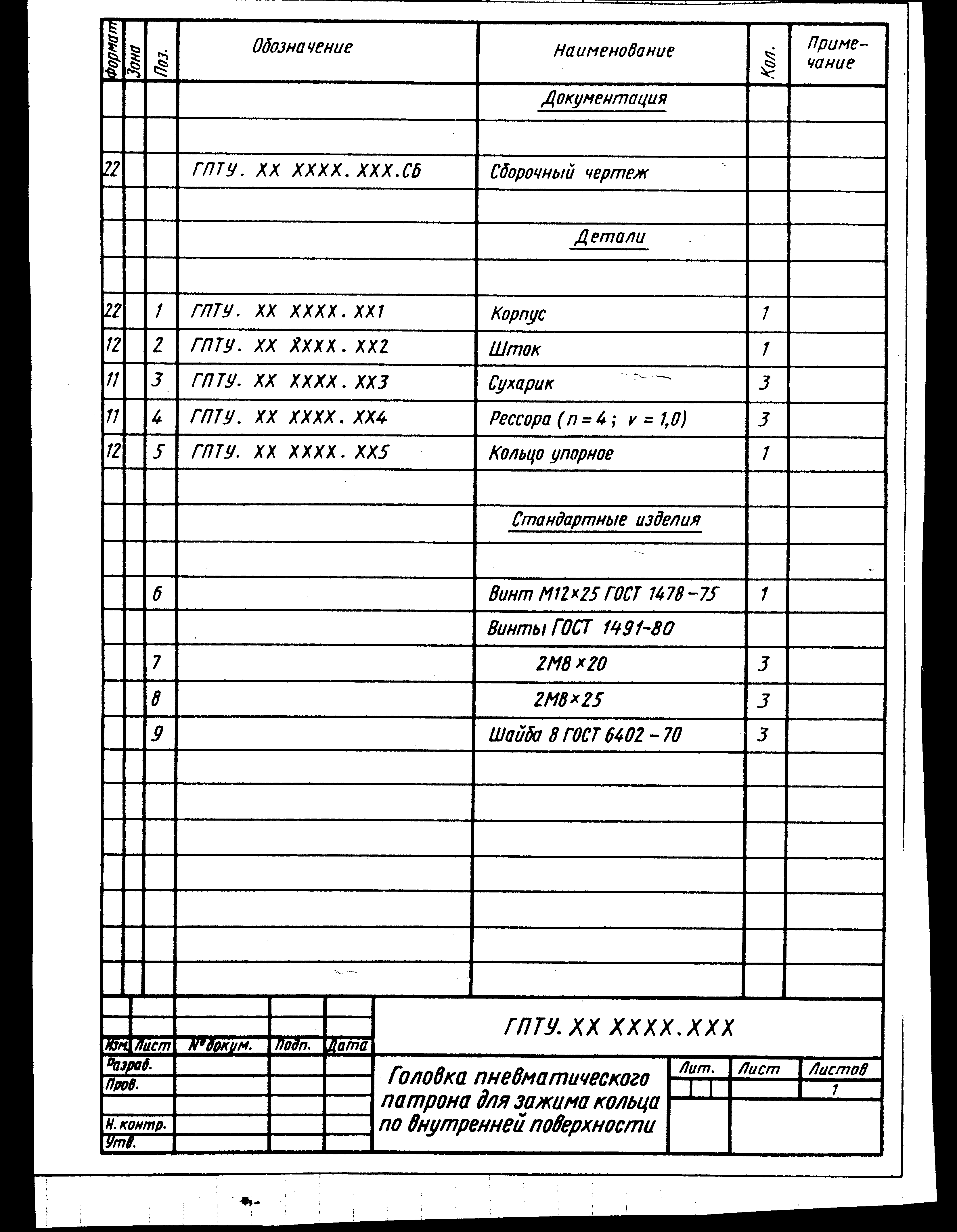

Сборочный чертеж головки пневматического патрона для зажима кольца по внутренней поверхности

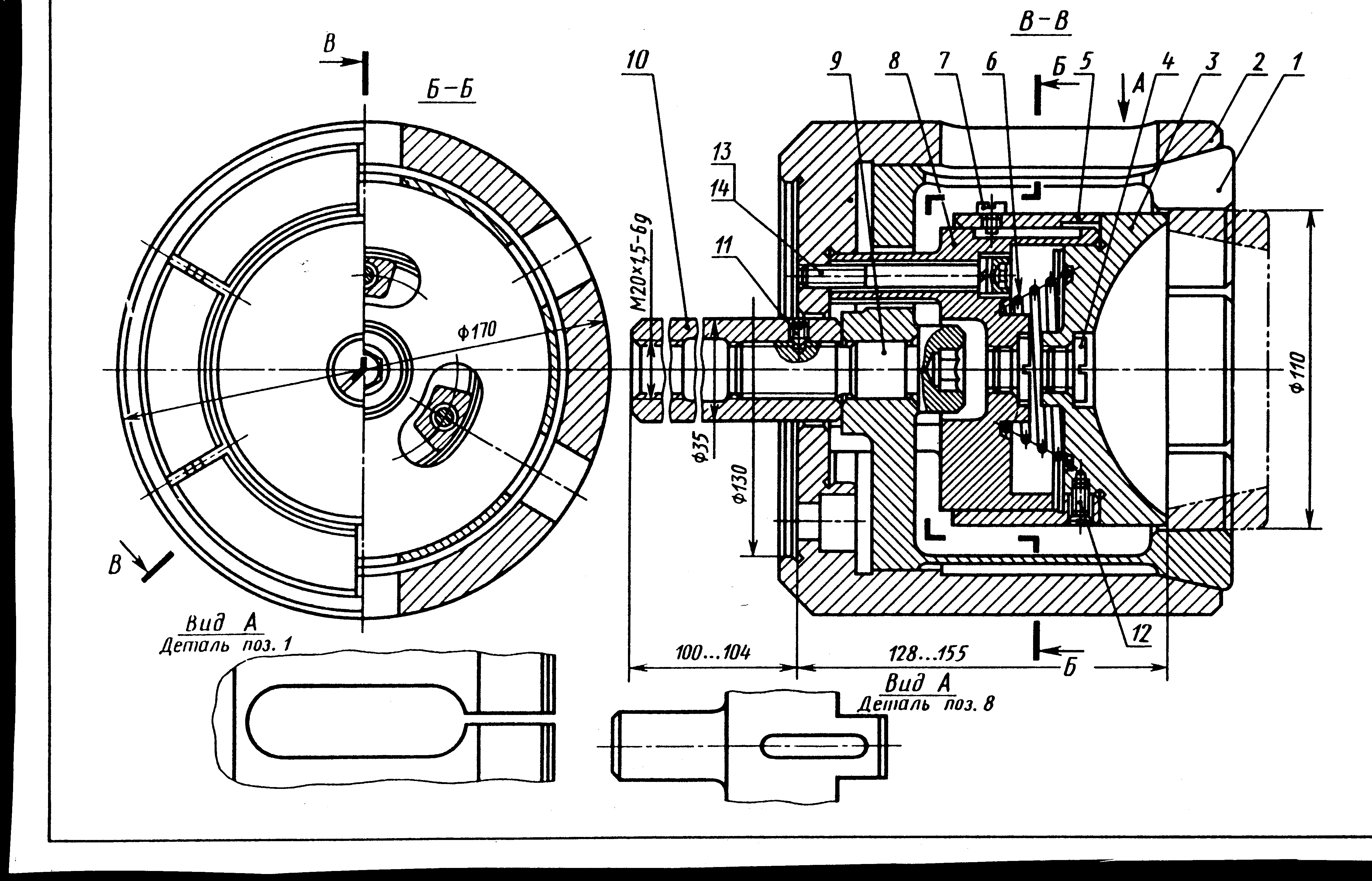

Сборочный чертеж головки пневматического патрона для зажима кольца по наружной поверхности

8.4. Выполнение сборочных чертежей

Работа по выполнению сборочного чертежа с натуры изделия состоит из трех этапов:

ознакомление со сборочной единицей (выявляют назначение и принцип работы сборочной единицы с помощью документации (паспорт), осмотра и последующей разборки с целью определения количества составных частей их назначения, формы, способов и последовательности соединения).

выполнение эскизов деталей (выявляют форму деталей, размеры сопрягаемых поверхностей (одинаковы) их шероховатость (одно и та же), согласовывают расстояния между осями отверстий под крепежные детали у скрепляемых деталей).

выполнение сборочного чертежа и спецификации (определяют количество изображений, масштаб, начинают с корпусной детали, к которой постепенно присоединяют другие, более мелкие, выполняют разрезы, сечения, наносят резьбу, штриховку, линии-выноски, номера позиций составных частей, заполняют основную надпись)

?

Соблюдая последовательность выполнения сборочного чертежа с натуры, выполните сборочных чертеж изделия по профессии.

?

Перечертите заданный чертеж с соблюдением глазомерного масштаба и имеющихся размеров;

выполните штриховку деталей изделия, попавших в разрез и сечение;

выполните спецификацию.

Смотрите образец, ответьте на вопросы.

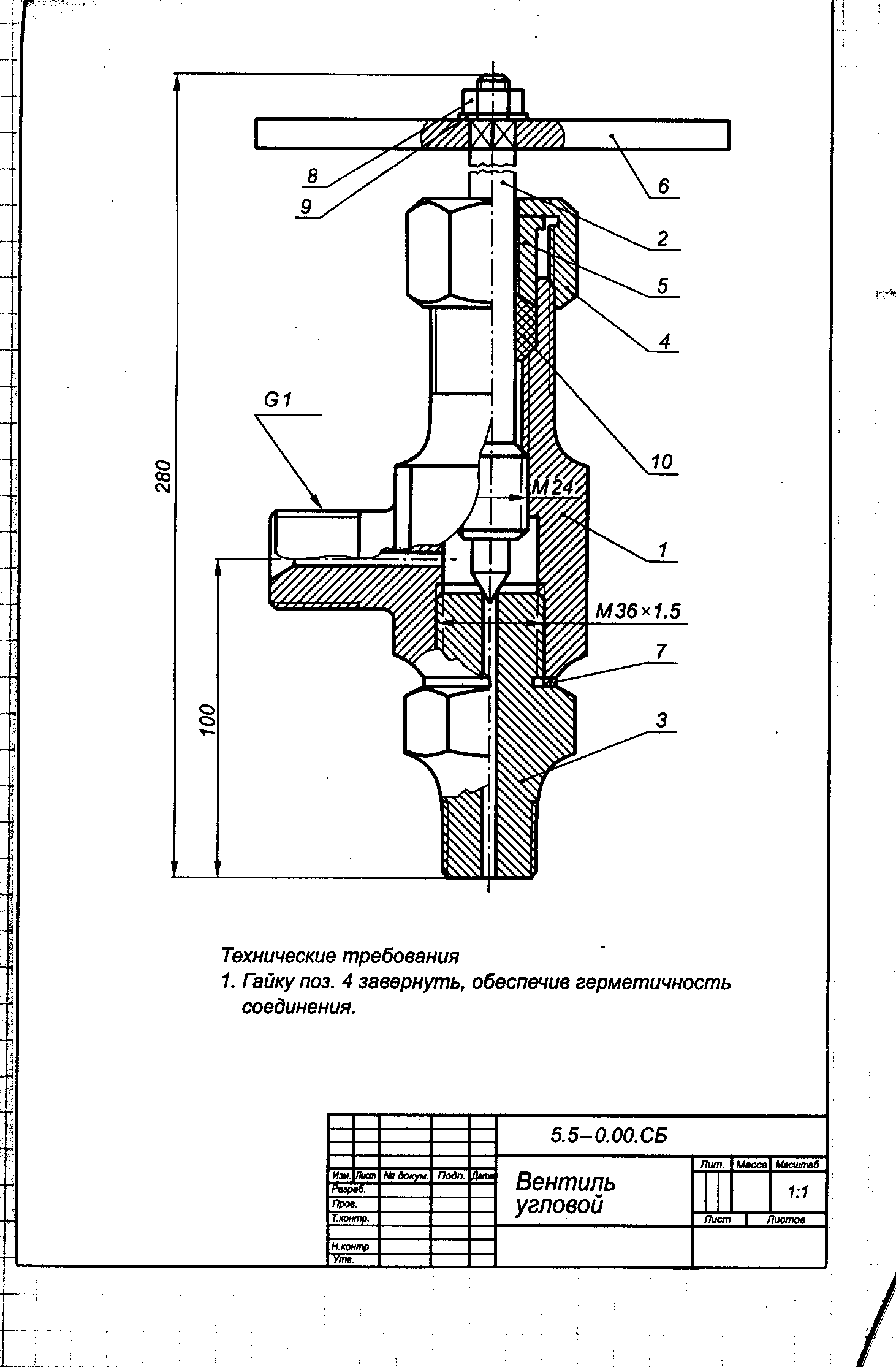

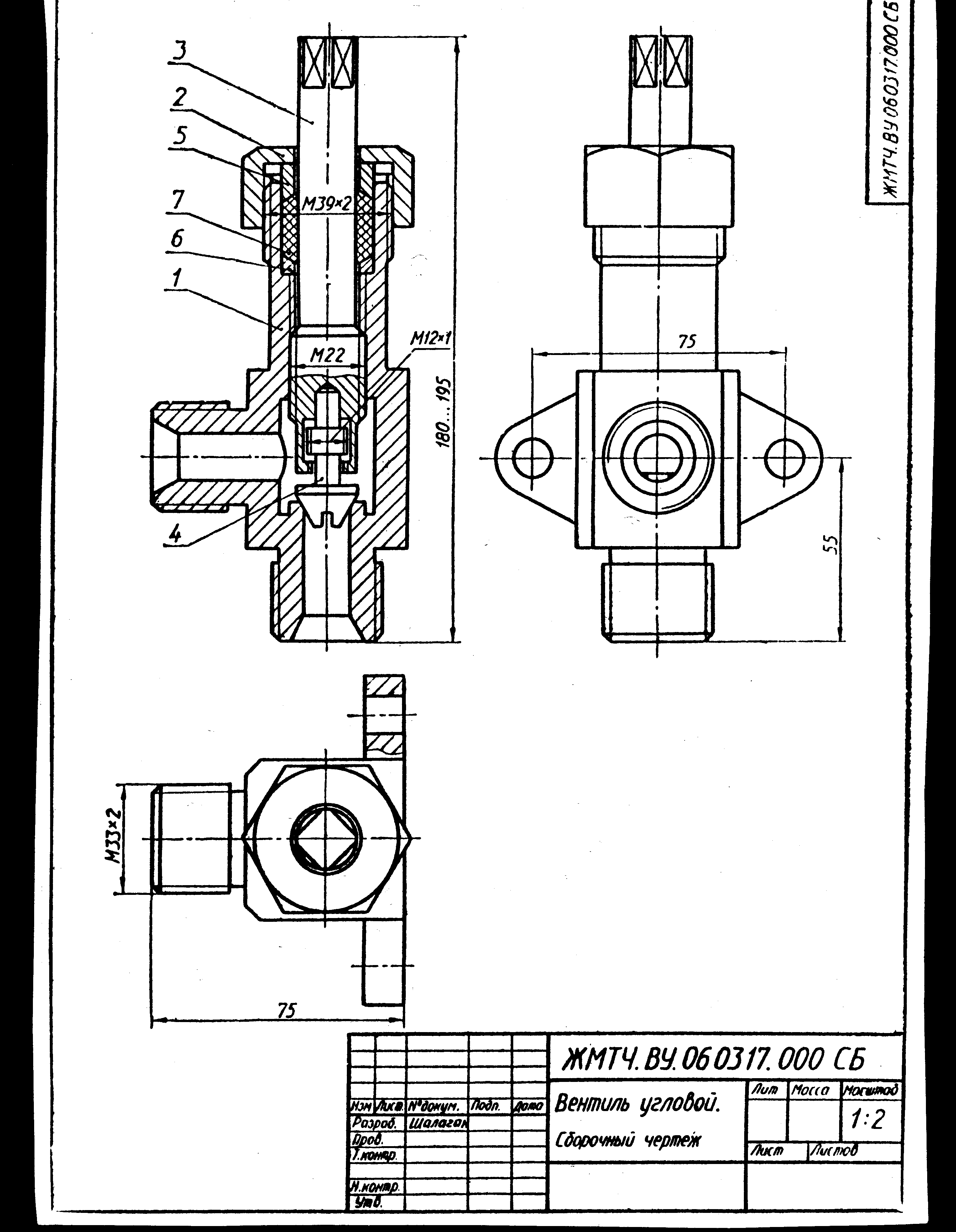

Вентиль угловой

, в которое входят следующие составные детали:

1 – гайка М10 ГОСТ 5915-70

2 – шайба 10 ГОСТ 11371-74

3 – пенька ПП ГОСТ 9993-74

4 – корпус, материал Л62 ГОСТ 2060-73

5 – шпиндель, материал Ст3 ГОСТ 380-71

6 – штуцер, материал Ст3 ГОСТ 380-71

7 – гайка накидная, материал СТ3 ГОСТ 380-71

8 – втулка сальника, материал Л62 ГОСТ 2060-73

9 – рукоятка, материал Ст3 ГОСТ 380-71

10 – прокладка, материал резина техническая ГОСТ 7338-77

Задание Решение

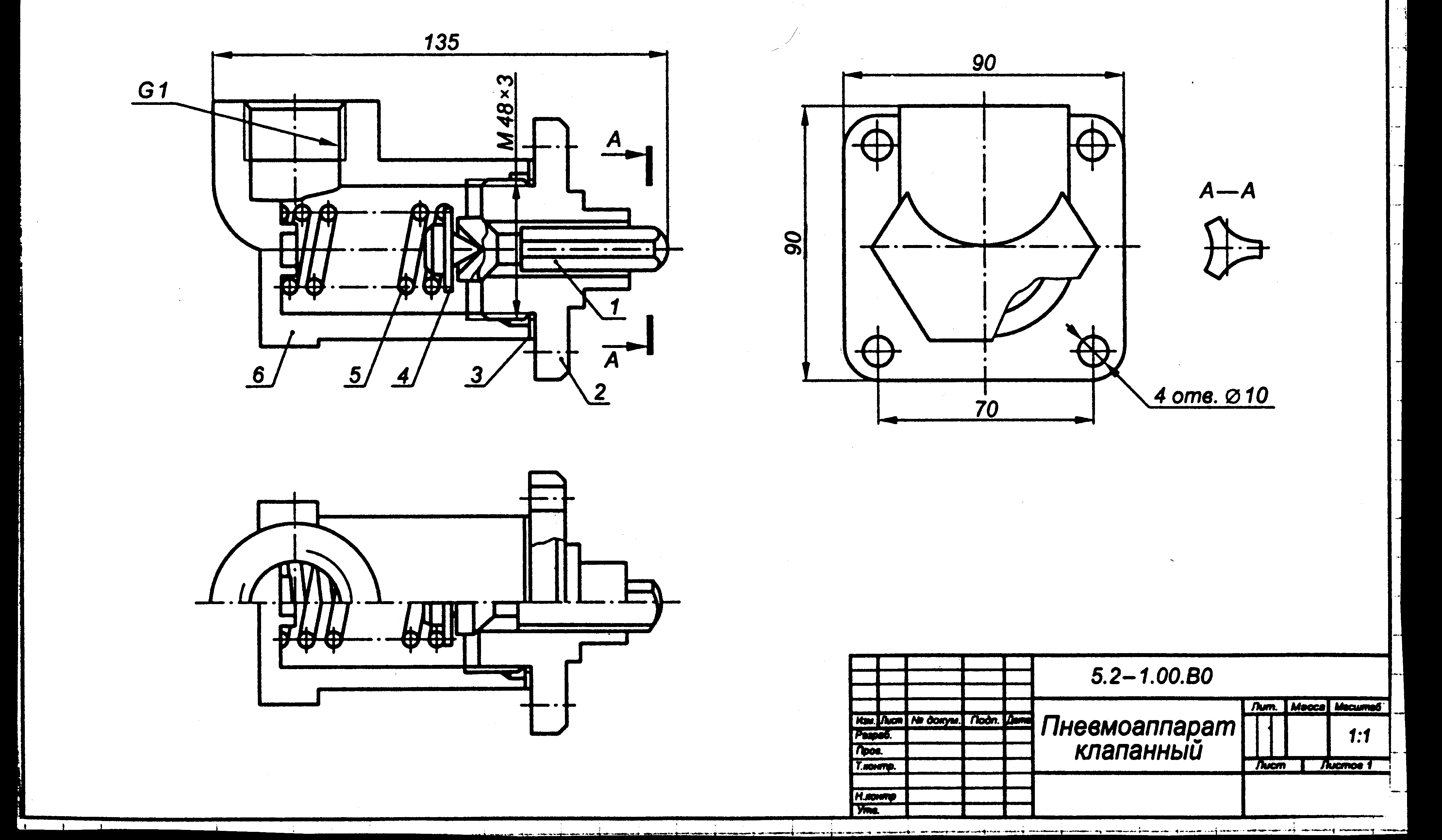

Наименование изделия – Пневмоаппарат клапанный . Чертеж общего вида приведен на рис.139.

Составные детали изделия:

1 – клапан, материал сталь 45 ГОСТ 1050-80

2 – седло клапана, материал Бр.ОЦС 6-6-3 ГОСТ 613-79

3 – прокладка, материал АЛ2 ГОСТ 2685-75

4 – толкатель, материал Ст3 ГОСТ 380-71

5 – пружина, материал 65Г ГОСТ 1050-88, d = 2, n = 6

6 – корпус, материал Бр.ОЦС 6-6-3 ГОСТ 613-79.

Пневмоаппарат клапанный служит для подачи сжатого воздуха из воздушного баллона в тормозные камеры. Когда педаль тормоза отпускается, пружина 5 перемещает толкатель 4 и устанавливает клапан 1 в закрытое состояние. При этом подача сжатого воздуха прекращается.

Вопросы к упражнению:

Какими поверхностями ограничен клапан 1?

Каковы правила штриховки изображений смежных деталей в разрезе?

Для чего предназначена пружина 5?

В каких случаях допускается соединять половину вида с половиной разреза? Какой линией в этом случае разделяются вид и разрез?

Как на чертеже изображается пружина, если число ее витков больше четырех?

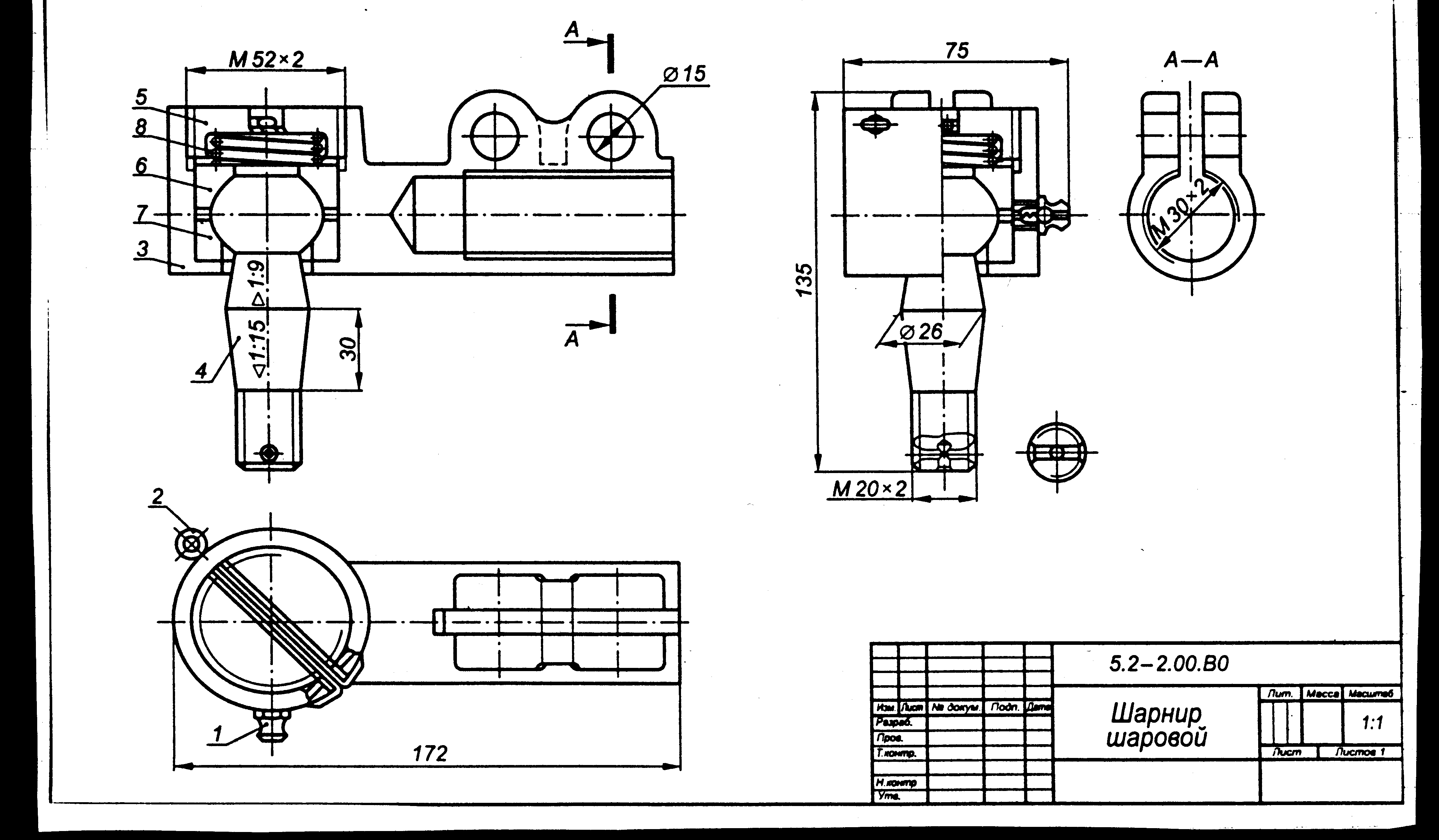

Наименование изделия – Шарнир шаровой . Чертеж общего вида приведен на рис.140

Составные детали изделия:

1 – пресс-масленка 1.2. Ц6 ГОСТ 19853-74

2 – шплинт 4 х 100 ГОСТ 397-79

3 – наконечник тяги, материал Ст3 ГОСТ 380-71

4 – палей шаровой, материал сталь 45 ГОСТ 1050-88

5 – крышка нажимная, материал Ст3 380-71

6,7 – сухари, материал сталь 45 ГОСТ 1050-88

8 – пружина, материал 65 Г ГОСТ 1050-88, d = 1,5; n = 3.

Шаровой шарнир служит для соединения поперечной тяги с рычагом поворотной стойки колеса. Под действием пружины 8 сухари 6 и 7 сферическими поверхностями плотно охватывают шаровой палец 4.

Сила сжатия пружины регулируется крышкой 5, конечно положение которой фиксируется шплинтом 2, что обеспечивает автоматическое устранение зазора при износе соединения.

Вопросы к упражнению:

В какой последовательности производятся разборка и сборка изделия?

Какими поверхностями ограничен шаровой палец 4?

Для чего служит деталь 2?

Как читается обозначение Шплинт 4 х 100 ГОСТ 397-79?

В каком порядке рекомендуется располагать разделы таблицы составных частей изделия чертежа общего вида?

Что такое конусность и как оно обозначается на чертеже?

Наименование изделия – Пневмоклапан редукционный . Чертеж общего приведен на рис. 141.

Составные детали изделия:

1 – корпус, материал СтЗ ГОСТ 380-71;

2 – крышка, материал СтЗ ГОСТ 380-71;

3 – плунжер, материал 65Г ГОСТ 1050-88;

4 – пружина, материал 65Г ГОСТ 1050-88; d = 1; n = 6;

5 – штуцер, материал СтЗ ГОСТ 380-71;

6,7 – прокладки, материал резина техническая ГОСТ 7338-77

8 – пробка, материал СтЗ ГОСТ 380-71.

Редукционный пневмоклапан предназначен для регулирования, ограничения и поддержания постоянного давления рабочей среды в трубопроводе. Допустимое давление в отводящей ветви ограничивается плунжером 3, перекрывающим трубопровод при возрастании давления выше предусмотренного и регулируется нажимом крышки 2 на пружину 4.

Вопросы к упражнению:

В какой последовательности производятся сборка и разборка изделия?

Какими поверхностями ограничен штуцер 5?

Какие детали при продольном разрезе показываются не рассеченными?

Как регулируется давление в трубопроводе?

Каким должен быть размер шрифта номеров позиций составных деталей изделия?

Как изображаются на чертеже пружины с сечением менее 2 мм?

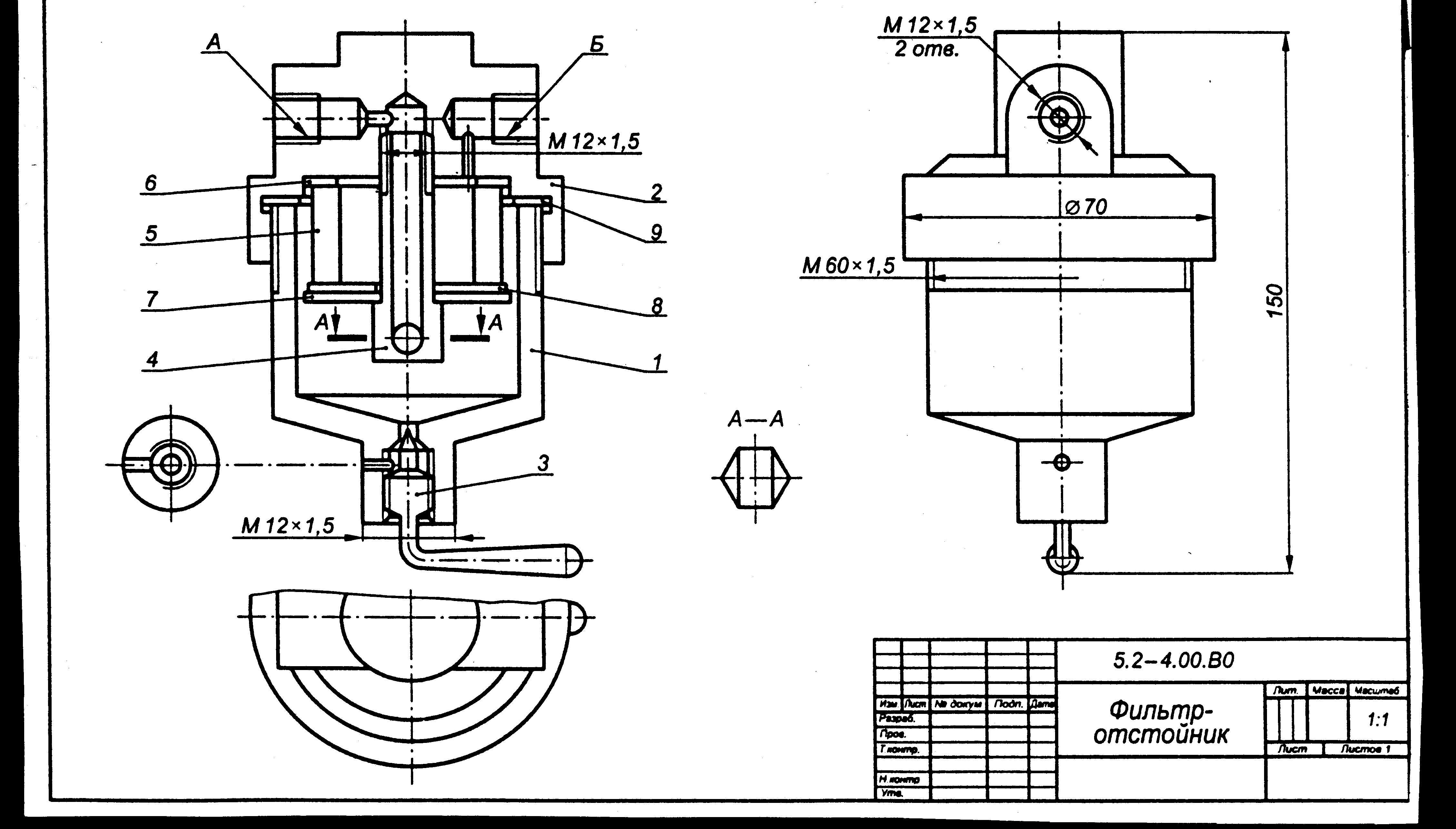

Наименование изделия – Фильтр-отстойник . Чертеж общего вида приведен на рис. 142.

Составные детали изделия:

1 – корпус, материал АЛ2 ГОСТ 2685-75;

2 – крышка, материал АЛ2 ГОСТ 2685-75;

3 – игла запорная, материал СтЗ ГОСТ 380-71;

4 – болт стяжной, материал АЛ2 ГОСТ 2685-75;

5 – фильтрующий элемент, материал керамика;

6 – прокладка, материал асбест;

7 – шайба, материал СтЗ ГОСТ 380-71;

8, 9 – прокладки, материал резина ГОСТ 7338-77.

Фильтр предназначен для тонкой очистки смазочного материала. Через впускное отверстие А крышки 2 и стяжной болт 4 смазочный материал поступает в отстойник корпуса, где крупные частицы механических примесей выпадают в осадок.

Пройдя через фильтрующий элемент 5, смазочный материал попадает в выходное отверстие Б крышки 2. При помощи запорной иглы 3 отстой с механическими примесями сливается из корпуса.

Вопросы к упражнению:

В какой последовательности производятся сборка и разборка изделия?

Какими поверхностями ограничена запорная игла 3?

Дать определение чертежа общего вида по ГОСТ 2.102-68.

Какие размеры проставляются на чертежах общего вида?

Каковы правила нанесения позиций?

Какие существуют варианты штриховки смежных деталей?

Наименование изделия - Клапан переливной . Чертеж общего вида приведен на рис. 143.

Составные детали изделия:

1 – винт 2М4х12 ГОСТ 17473-80

2 – гайка М4 ГОСТ 5915-70;

3 – кольцо 045-055-58 ГОСТ 9833-73;

4 – шайба 4 ГОСТ 6402-70;

5 – корпус, материал сталь 35 ГОСТ 1050-80;

6 – тарелка, материал СтЗ ГОСТ 380-71;

7 – гайка накидная, материал СтЗ ГОСТ 380-71;

8 – клапан, материал Л62 ГОСТ 2060-73;

9 – пружина, материал 65Г ГОСТ 1050-88;

Клапан переливной служит для уменьшения давления в гидро- и пневмосетях, к которым он подсоединяется с помощью трубной резьбы. Клапан 8 под давлением тарированной пружины 9 плотно перекрывает проходное отверстие в корпусе 5. При повышении давления в сети выше расчетного клапан 8 сжимает пружину, открывая проходное отверстие. При этом избыточная жидкость (или газ) перетекает из отверстия А корпуса 5 в отверстие Б.

Вопросы к упражнению:

В какой последовательности производятся сборка и разборка изделия?

Какими поверхностями ограничен корпус 5?

Как читается обозначение Винт 2М4х12 ГОСТ 17473-80?

С помощью какого элемента и как регулируется давление в сети?

Чем заканчивается линия-выноска на изображении детали?

Как следует располагать на чертеже общего вида полки линий-выносок?

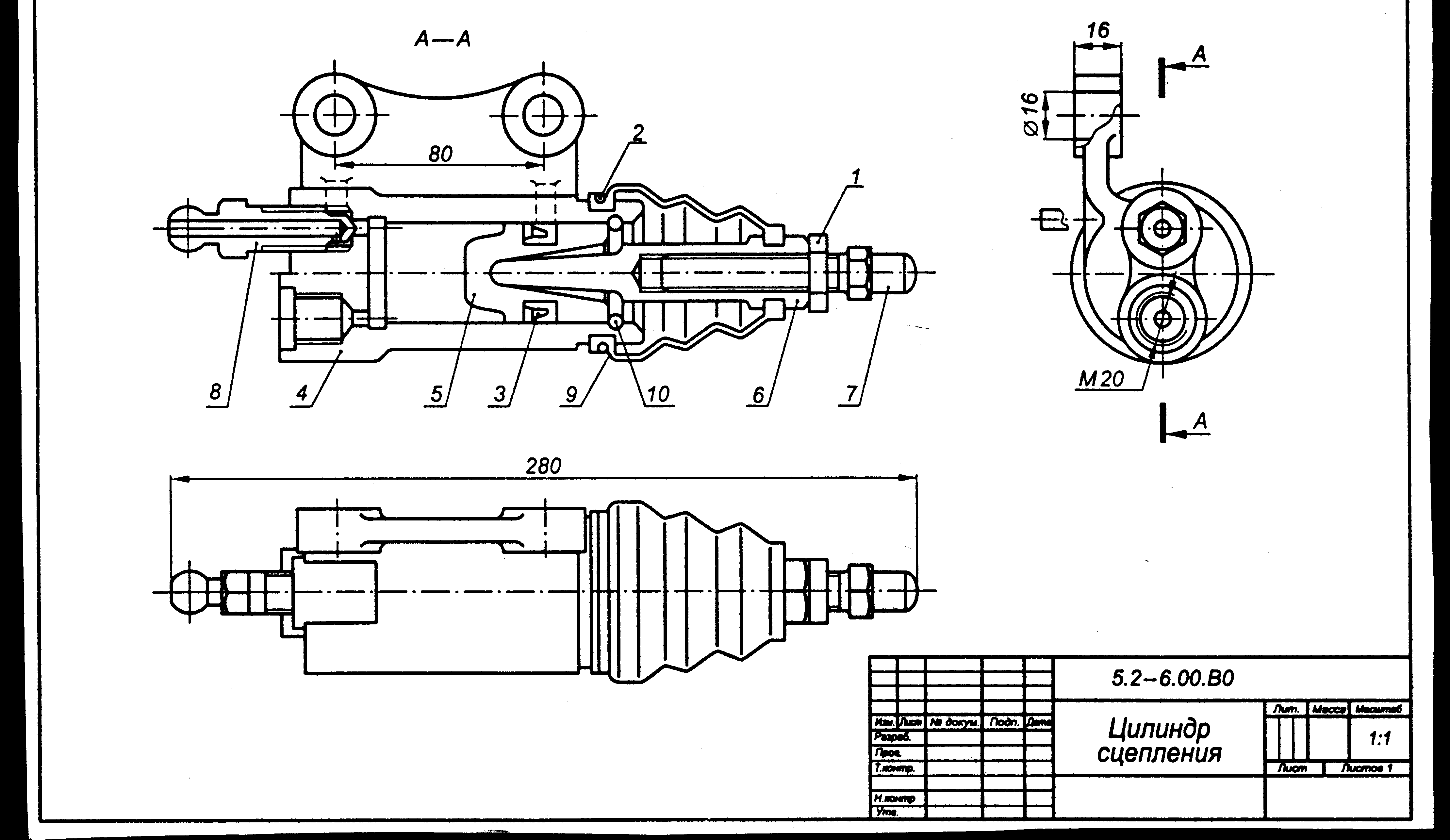

Наименование изделия – Цилиндр сцепления

. Чертеж общего вида приведен на рис. 144.

Составные детали изделия:

1 – гайка М12 ГОСТ 5916-70;

2 – проволока 0,8х150, материал Ст3 ГОСТ 380-71;

3 – манжета 1-038-3 ГОСТ 6678-72;

4 – корпус, материал СЧ 15 ГОСТ 1412-79;

5 – поршень, материал АЛ5 ГОСТ 2685-75;

6 – толкатель, материал Ст3 ГОСТ 380-71;

7 – шток, материал Ст3 ГОСТ 380-71;

8 – клапан перепускной, материал Ст5 ГОСТ 380-71;

9 – колпак защитный, материал резина техническая ГОСТ 7338-77;

10 – кольцо стопорное, материал Ст5 ГОСТ 380-71.

Рабочий цилиндр привода цилиндра сцепления служит для передачи усилия на вилку выключения сцепления.

При нажатии на педаль сцепления жидкость из главного цилиндра сцепления попадает в рабочий цилиндр, перемещает поршень 5, толкатель б и передает усилие через регулировочный шток 7 на вилку выключения сцепления.

При освобождении педали под действием пружины сцепление выключается, рабочая жидкость и вся система сцепления возвращаются в исходное положение.

Вопросы к упражнению:

8.4. Деталирование сборочного чертежа

8.4.1.

Деталирование

– это составление рабочих чертежей деталей по чертежу общего вида, сборочных чертежей.

Чертеж общего вида определяет конструкцию изделия, взаимодействие его основных составных частей и поясняет принцип работы изделия.

8.4.2. Порядок деталирования:

Прочитать сборочный чертеж, обратив особое внимание на форму деталей, их назначение и взаимодействие.

Мысленно расчленить изображение на отдельные детали, из которых оно состоит.

Выделить стандартные и прочие изделия, на которые не составляют рабочих чертежей.

Определить число изображений для каждой детали. Нельзя при этом механически копировать с чертежа общего вида (или сборочного чертежа) все изображения детали.

Число изображений должно быть минимальным, но достаточным для определения формы и размеров детали.

Отметить сопрягаемые поверхности деталей

Для сопрягаемых поверхностей согласовать размеры.

Номинальные размеры сопрягаемых поверхностей одинаковые

Выбрать масштаб изображения для каждой детали.

Выполняя деталировку надо каждую деталь вычерчивать на отдельном формате.

?

Выполнить деталирование сборочных чертежей.

Цель: задания: приобрести навыки в чтении сборочного чертежа и научиться разрабатывать рабочие чертежи деталей по этому чертежу.

Методические указания:

Ознакомиться с описанием сборочной единицы (см. далее)

1) уяснить назначение и работу сборочной единицы;

2) назвать все изображения сборочного чертежа;

3) на главном изображении обвести по контуру корпус;

По указанию преподавателя выполнить рабочие чертежи деталей и технический рисунок одной из них. Каждый рабочий чертеж разместить на отдельном стандартном формате бумаги – АЗ или А4.

Подобрать масштаб для выполнения рабочего чертежа. При этом рационально использовать поле листа – заполнить не менее 75 % его площади. Масштабы на рабочих чертежах не обязательно должны быть одинаковыми:

Установить количество изображений, исходя из того, что оно должно быть минимальным, но достаточным для полного представления о форме и размерах детали. Главное изображение детали на рабочем чертеже, как правило, располагают аналогично расположению ее на сборочном чертеже. Исключение составляют детали, изготовленные на токарном станке (валы, штоки, стержни, винты и т. п.), которые следует размещать так, чтобы их ось симметрии была параллельна основной надписи чертежа.

Все полости детали открыть при помощи разрезов, избегая применения штриховых линий.

Нанести все размеры, необходимые для изготовления детали, обращая особое внимание на совпадение сопрягаемых размеров. При определении размеров учитывать масштаб чертежа.

Нанести обозначения шероховатости поверхностей, исходя из технологии изготовления детали или ее назначения.

Снимая размеры деталей, пользуйтесь графиком пропорционального масштаба

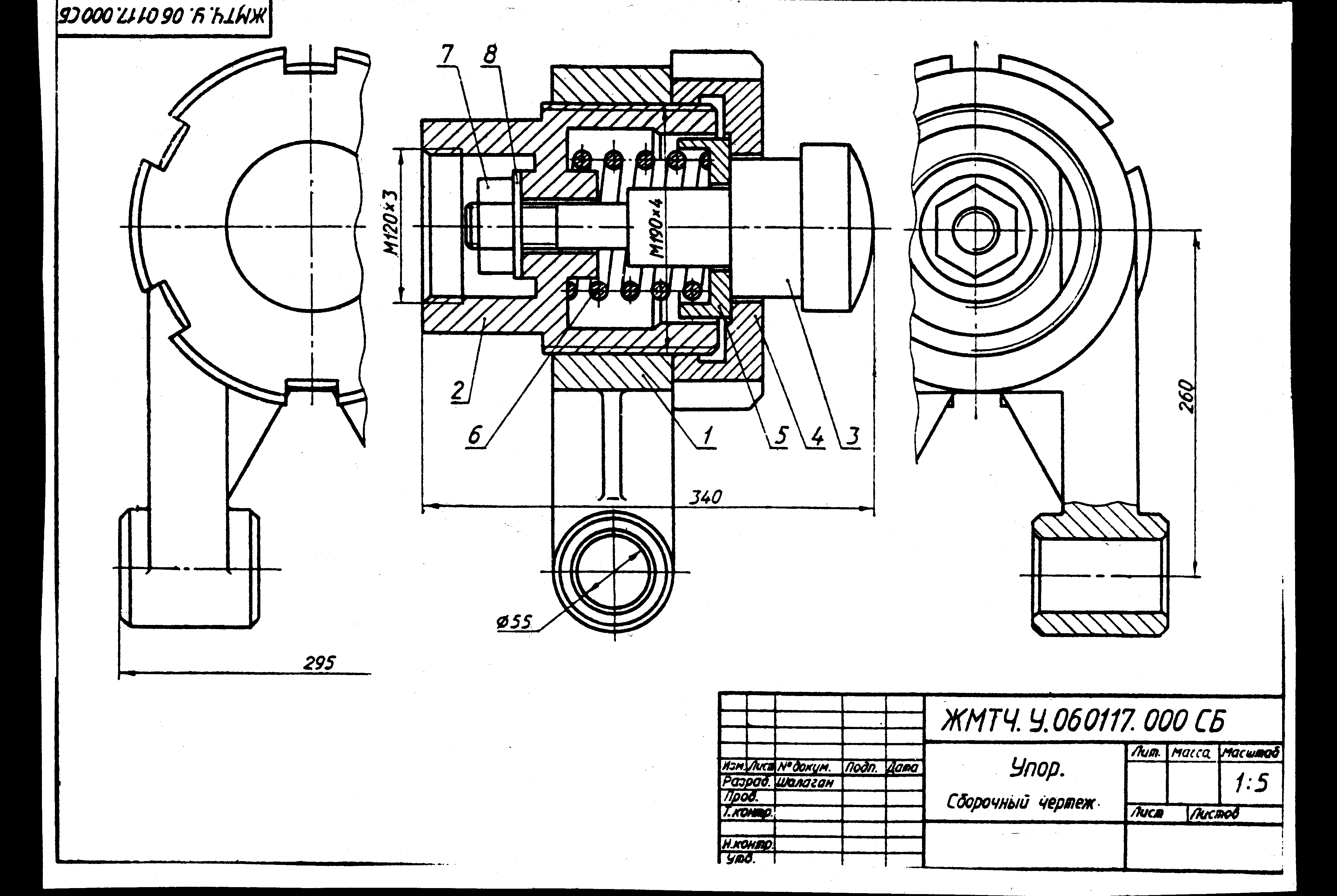

Упор (рис.30) применяют в автоматических линиях обработки деталей резанием. Деталь подается из загрузочного барабана на транспортное устройство и ориентируется в осевом направлении под действием толкателя, который подводит ее к упору 3 (сталь 45 ГОСТ 1050-74). Сборочную единицу прикрепляют к станине транспортного устройства с помощью вилки 1 (СЧ ГОСТ 1412-79) с отверстиями диаметром 55 мм. Пружина 6 (проволока 2-11 ГОСТ 3282-74) одним концом упирается в корпус 2 (Ст5 ГОСТ 380-71), а другим – в тарелку 5 (Ст5 ГОСТ 380-71) и гасит ударные нагрузки, действующие на упор 3. Натяжение пружины регулируют упорной гайкой 4 (сталь 45 ГОСТ 1050-74) и гайкой 7 (М33 ГОСТ 5915-70) с шайбой 8 (33 ГОСТ 11371-78).

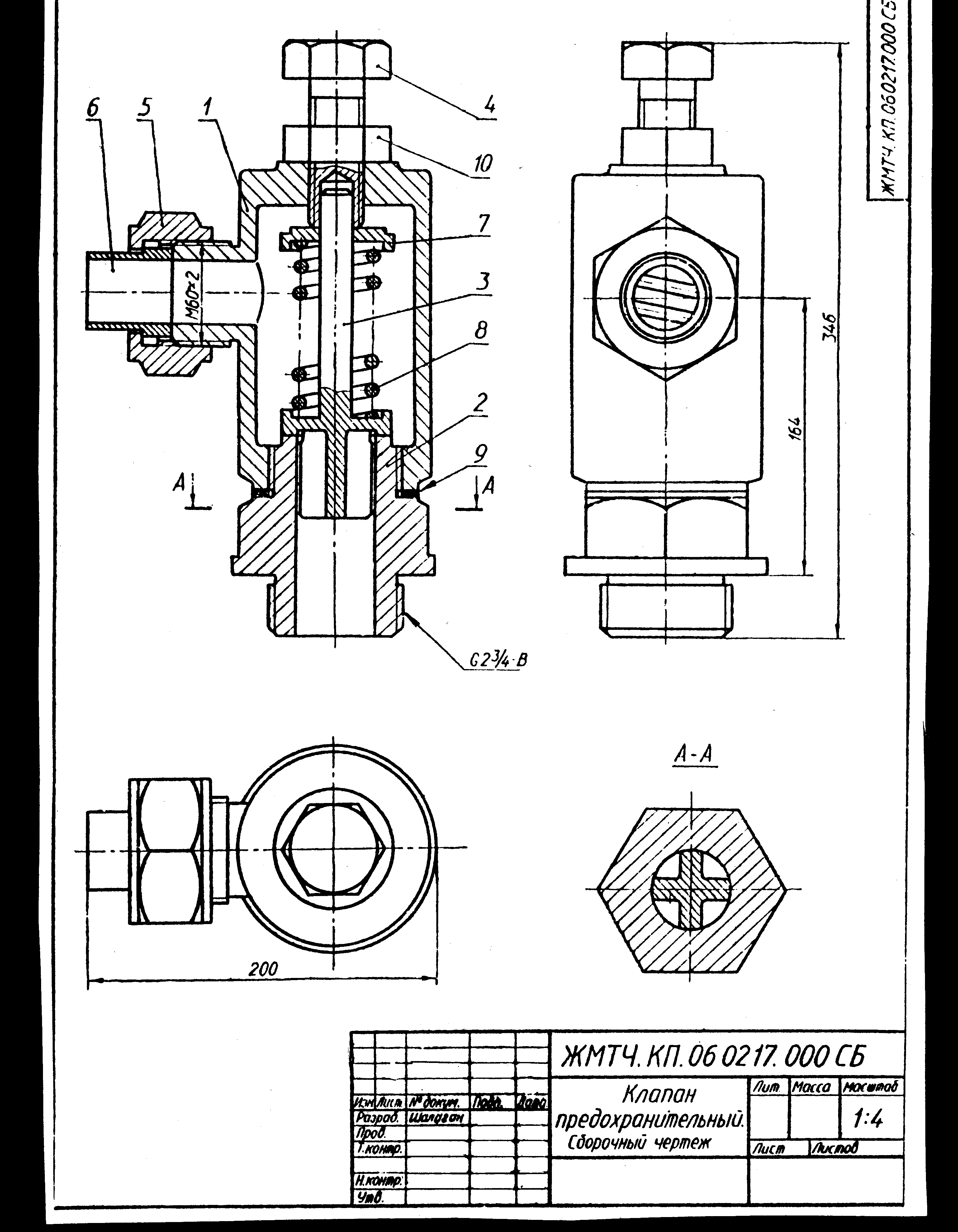

2. Предохранительный клапан

(рис. 31) необходим для сброса чрезмерного давления Пара в плотно закрытых резервуарах (котлах). Действует автоматически. При повышенном давлении пар, проходя через штуцер 2 (Ст3 ГОСТ 380-71), поднимает клапан 3 (АЛ2 ГОСТ 2689-75) и поступает в корпус 1 (СЧ24 ГОСТ 1412-79), а оттуда через патрубок 6 (Ст3 ГОСТ 380-71) выходит наружу. При нормальном давлении пара клапан, прижатый пружиной 8 (проволока 2-11 ГОСТ 3282-74), не пропускает пара. Силу давления пружины регулируют нажимным болтом 4 (Ст5 ГОСТ 380-71) через тарелку 7 (Ст5 ГОСТ 380-71). Положение нажимного болта фиксируется гайкой 10 (М33 ГОСТ 5915-70). Патрубок прижимают к корпусу накидной гайкой 5 (Ст3 ГОСТ 5915-70). Между штуцером и корпусом для герметичности помещают прокладку 9.

3. Угловой вентиль (рис. 32) перекрывает ток жидкости в трубопроводе. Клапан 4 (БрОЦСб-6-3 ГОСТ 613-79), закрывающий отверстие в корпусе 1 (БрОЦС6-6-3 ГОСТ 613-79), соединен со шпинделем 3 (БрОЦС6-6-3 ГОСТ 613-79) следующим образом: стержень клапана 4 имеет резьбу М12 х 1, такая же резьба нарезана в отверстии торца шпинделя 3. Клапан 4 ввинчивается в шпиндель, пока его резьбовая часть не окажется в расточке шпинделя. При вывинчивании последнего из корпуса шпиндель поднимает клапан и открывает вентиль. Уплотнение шпинделя в корпусе выполнено при помощи пеньковой набивки 7, которая проложена между кольцом 6 и нажимной втулкой 5 (обе детали из БрОЦС5-5-5 ГОСТ 613-79. Завинчивая накидную гайку 2 (БрОЦС6-6-3 ГОСТ 613-79), нажимают на втулку 5, которая уплотняет набивку 7. Кольцо 6 предохраняет резьбу от попадания в нее набивки 7.

4. Предохранительный клапан (рис. 33) предназначен для автоматического регулирования давления пара или воздуха в трубопроводах или резервуарах. Штуцер 2 (СЧ 15 ГОСТ 1412-79) ввинчивают в трубопровод или резервуар. Шток-клапан 3 (БрАЖ9-4Л ГОСТ 493-79) закрывает отверстие в штуцере, соприкасаясь притертой кольцевой поверхностью с поверхностью штуцера. Штуцер и корпус 1 (СЧ 15 ГОСТ 1412-79) соединены резьбой М60 х 2. Шток-клапан прижимается к штуцеру пружиной 6 (проволока 2-11 ГОСТ 3282-74), которую регулируют при помощи направляющей 4 (сталь 40 ГОСТ 1050-74) через тарелку 5 (сталь 40 ГОСТ 1050-74). При повышении давления в трубопроводе или резервуаре шток-клапан преодолевает усилие пружины 6, открывает отверстие в штуцере и выпускает пар или воздух через отверстие в корпусе. Как только давление уменьшится до необходимого, пружина 6 вновь прижмет шток-клапан к штуцеру.

5. Вентиль высокого давления (рис.34) применяет в резервуарах с давлением 10-15МПа. Ниппель 5 (БрЭДС6-6-6 ГОСТ 613-79) резьбой М18 х 1,5 ввинчивают в резервуар, а другим его концом – в корпус 1 (БрОЦС6-6-6 ГОСТ 613-79). При помощи резьбы М14 х 1,5 корпус присоединяют к трубопроводу. Отверстие в ниппеле 5 перекрывается конической поверхностью шпинделя 3 (БрОЦСб-6-6 ГОСТ613-79), который ввинчен в накидную гайку 2 (Ст6 ГОСТ 380-71). Герметичность между шпинделем и корпусом вентиля создается асбестовой набивкой 9 между кольцом 7 и втулкой 6 (обе детали из Ст3 ГОСТ 380-71) при навинчивании накидной гайки 2 на корпус 1. Шпиндель» вращают рукояткой 4 (Ст4 ГОСТ 380-71), закрепленной на шпинделе 3 цилиндрическим штифтом 8 (2 х 12 ГОСТ 3128-70).

6. Угловой кран (рис.35) монтируют на трубопроводе, чтобы регулировать подачу жидкости или газа. Шток 3 (Ст3 ГОСТ 380-71) пазом соединяется с клапаном 2 (сталь 45 ГОСТ 1050-74). При повороте маховичка 5 (сталь 35 ГОСТ 1050-74), насаженного на квадратный конец штока, клапан, перемещаясь по резьбе М12 х 1, регулирует поток жидкости или газа, который через верхнее отверстие в корпусе 1 (сталь 35 ГОСТ 380-71) попадает в трубопровод. Для создания герметичности применяют сальниковое устройство, состоящее из двух колец 6 (СтЗ ГОСТ 380-71) и набивки 8. Регулируют сальниковое устройство нажимной гайкой 4 (сталь 45 ГОСТ 1050-74). Установочным винтом 7 (М4 х 8 ГОСТ 1476-75) фиксируют маховичок 5 на штоке 3.

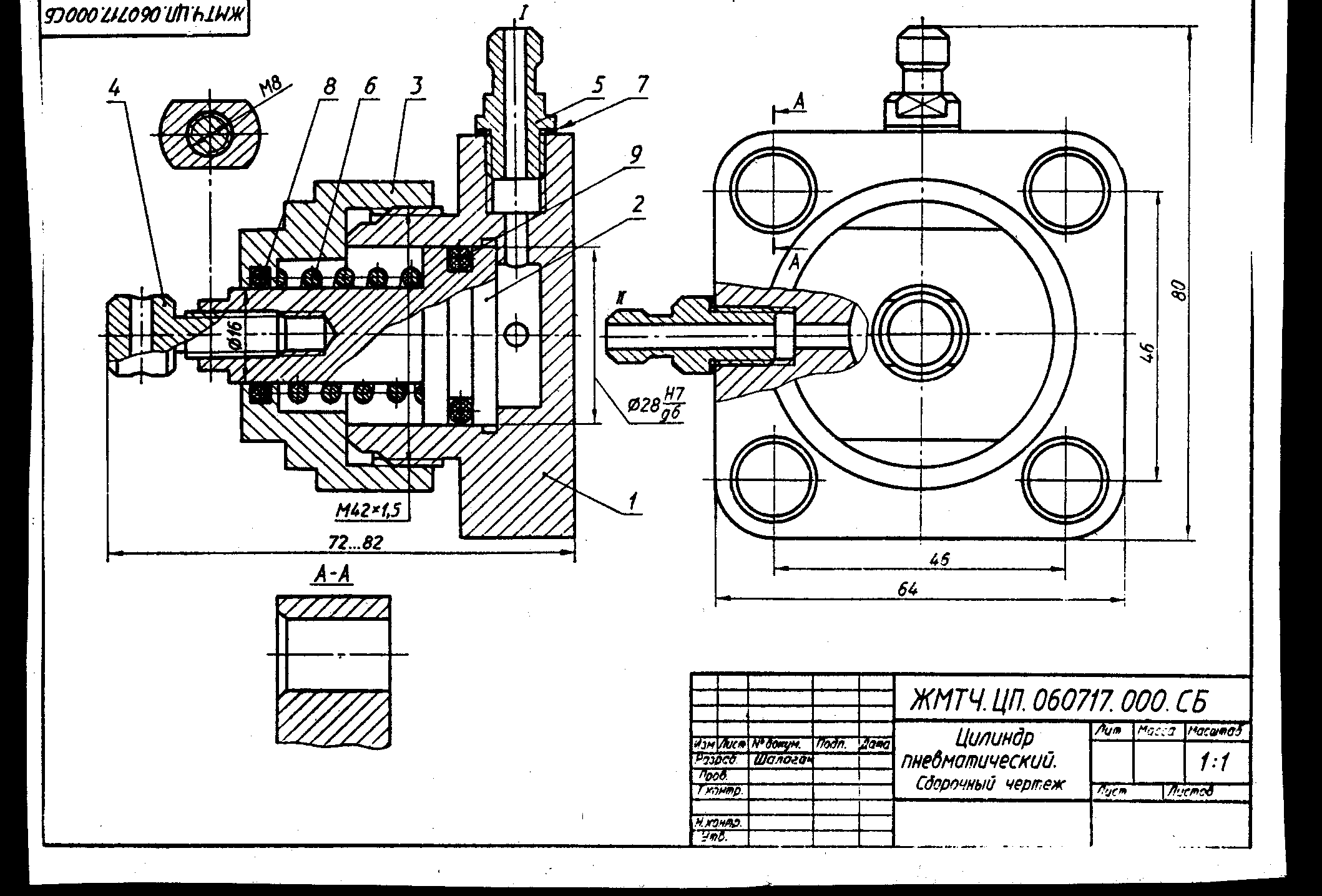

7. Пневматический цилиндр (рис. 36) служит для привода механизма, связанного со штоком 4 (Ст3 ГОСТ 380-71) и поршнем 2 (сталь 45 ГОСТ 1050-74). Влево поршень перемещается при подаче сжатого воздуха через канал I в полость корпуса 1 (сталь 45 ГОСТ 1050-74).

При этом канал II закрыт. Сжатый воздух воздействует на поршень 2 и перемещает его влево, сжимая пружину 6 (проволока 2-11 ГОСТ 3282-74). По прекращении поступления сжатого воздуха открывается канал, соединенный с атмосферой, и под действием пружины 6 поршень возвращается в исходное положение. Крышка 3 (сталь 45 ГОСТ 1050-74), посаженная на корпус на резьбе М42 х 1,5, закрывает его полость. Кольца 8, 9 и прокладка 7 нужны для создания герметичности. К штуцерам 5 (Ст3 ГОСТ 380-71) присоединяют шланги для сжатого воздуха.

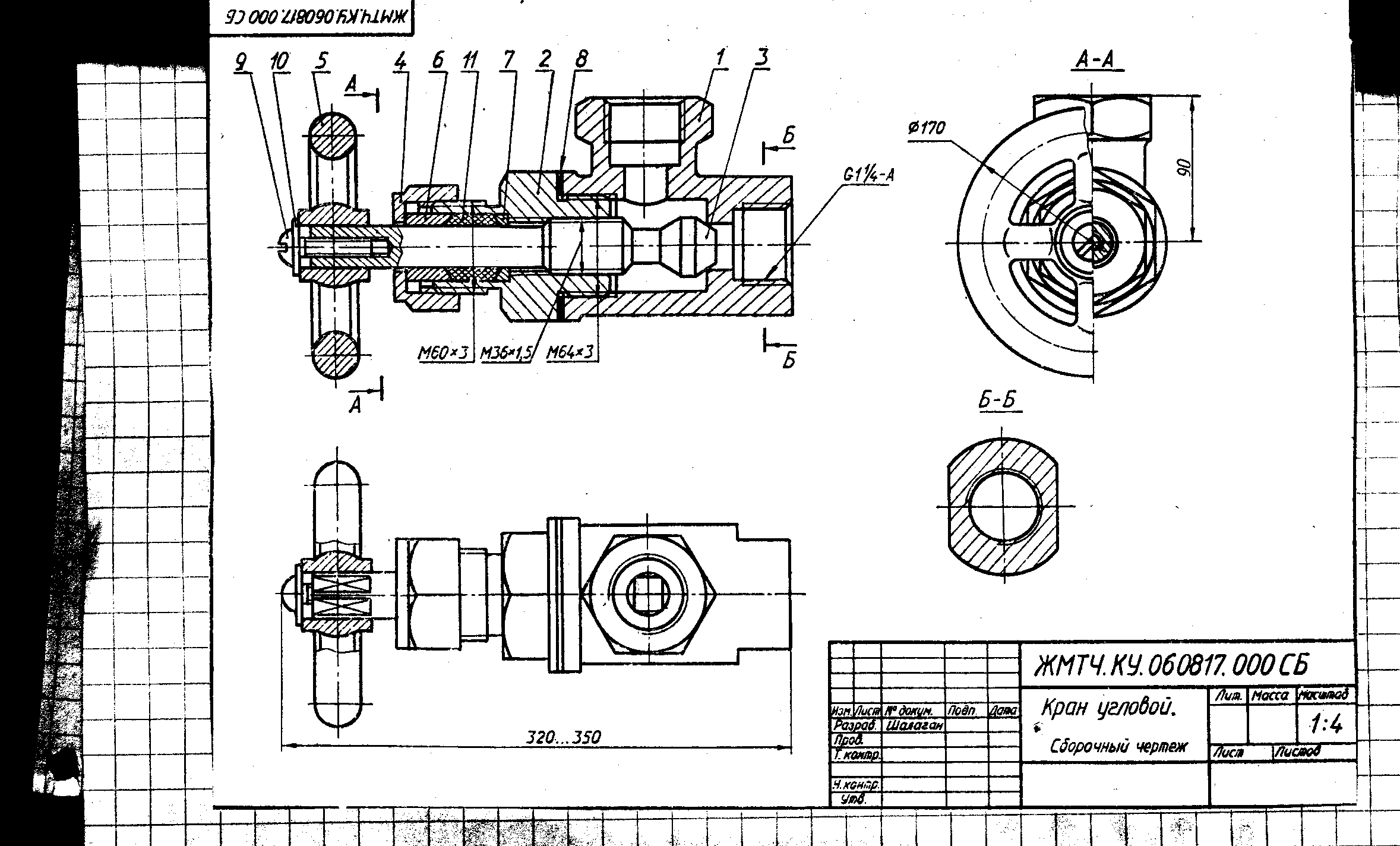

8. Угловой кран (рис. 37) предназначен для регулирования подачи жидкости или газа по трубопроводам. Трубной резьбой G1 ј - А корпус 1 (СЧ 12 ГОСТ 1412-79) соединяют с трубопроводом. Чтобы открыть кран, нужно повернуть маховичок 5 (Ст3 ГОСТ 380-71), (скрепленный со штоком-клапаном 8 (сталь 45 ГОСТ 1050-74). При этом образуется зазор для прохода газа или жидкости. Шток-клапан на резьбе М36 х 1,5 перемещается в крышке 2 (сталь 35 ГОСТ 1050-74). Между крышкой и корпусом расположена прокладка 8, Сальниковое устройство, обеспечивающее герметичность крана, состоит из пеньковой набивки 11 кольца 7 и втулки 6 (последние две детали – из Ст3 ГОСТ 380-71). Регулируют сальник при помощи накидной гайки 4 (сталь 45 ГОСТ 1050-74). Маховичок 5 фиксируется на квадратном хвостовике штока-клапана винтом 5 (М10 х 50 ГОСТ 17473-86) с шайбой 10 (10 ГОСТ 11371-78).

9. Гидравлический цилиндр (рис.38) служит для привода механизма, связанного с вилкой 4 (Ст3 ГОСТ 380-71) и поршнем 2 (сталь 45 ГОСТ 1050-79). Через штуцеры 6 (Ст3 ГОСТ 380-71) масло поступает в полость корпуса 1 (БрАМц 10-2 ГОСТ 493-79). При подаче масла под давлением попеременно то с одной, то с другой стороны поршня 2 последний будет совершать возвратно-поступательные движения. Втулка 5 (Бр Амц 10-2 ГОСТ 493-79), прижатая накидной гайкой 3 (сталь 45 ГОСТ 1050-74), закрывает полость корпуса. Доя герметизации цилиндра применены уплотнительные кольца 7, 8 и 9 (по ГОСТ 6418-81).

10. Редуктор (рис.39) предназначен для понижения в 5-10 раз давления воздуха. На чертеже редуктор показан в закрытом состоянии, когда у входного канала давления нет и клапан 3 (сталь 30 ГОСТ 1059-74) под действием пружины 5 (сталь 65Г ГОСТ 1050-74) плотно прижат к седлу корпуса 1 (сталь 30 ГОСТ 1050-74); на корпус навинчен стакан 2 (сталь 30 ГОСТ 1050-74); для герметичности применяется прокладка 6 (медь М3 ГОСТ 859-78). Регулируют редуктор винтом 4 (сталь 45 ГОСТ 1050-74). Давление воздуха на выходе зависит от величины открытия клапана 3. После регулировки винт 4 законтривают гайкой 7 (М14 ГОСТ 5916-70). К кронштейну стенда редуктор крепят четырьмя винтами М12. При пользовании одним выходным отводом второй отвод закрывают.

11. Клапан (рис.40) служит для регулирования предельного давления в пневмосистеме и предохранения ее от перегрузки. Регулируют клапан, вращая рукоятку б (АЛ9 ГОСТ 2685-75) совместно со шпинделем 4 (Д16 ГОСТ 4784-74). Шпиндель, перемещаясь в крышке 2 (АЛ9 ГОСТ 2685-75), через тарелку 5 (Д16 ГОСТ 4784-74) и пружину 7 (сталь 65Г ГОСТ 1050-74) прижимает клапан 3 (АЛ9 ГОСТ 2685-75) к кольцевому выступу корпуса 1 (АЛ9 ГОСТ 2685- 75). При повышении давления в сети усилие пружины 7 преодолевается, клапан 3 отходит от выступа в корпусе 1 и через образовавшийся зазор воздух из сети выходит в атмосферу через второй отвод в корпусе. При снижении давления до рабочего клапан 3 под действием пружины 7 вновь прижимается к выступу корпуса. Между крышкой 2 и корпусом 1 для герметичности устанавливают прокладку 8 (технический картон). Рукоятку 6 крепят к шпинделю 4 при помощи гайки 9 (М8 ГОСТ 5915-70) и шайбы 10 (8 ГОСТ 11371-78).

12. Люнет (рис. 41) применяют при обработке длинных деталей на станках. Корпус 1 (Ст6 ГОСТ 380-71) болтовыми соединениями крепят к кронштейну 3 (СтЗ ГОСТ 380-71), который устанавливают на каретке станка. В состав болтового соединения входят болт 8 с квадратной головкой (Ст3 ГОСТ 380-71), гайка 10 (М10 ГОСТ 5915-70) и шайба 12 (10 ГОСТ 11371-78). К корпусу 1 шарнирно на оси 5 (сталь 35 ГОСТ 1050-74) крепится крышка 2 (Ст6 ГОСТ 380- 71). Крышка прижимается к обрабатываемой детали откидным винтом 6 (Ст6 ГОСТ 380-71), укрепленным на оси 7 (сталь 35 ГОСТ 1050-74), и гайкой-барашком 11 (Мб ГОСТ 3032-76). В корпусе 1 и крышке 2 на винтах 9 (М5 ГОСТ 1491-80) установлены вкладыши 4 (СЧ15 ГОСТ 1412-79), соответствующие внешнему диаметру обрабатываемой детали. По мере изнашивания вкладыши заменяют.